В мире производства и механики нарезание резьбы считается одним из ключевых процессов. Точность и качество выполнения резьбовой операции зависят от правильной настройки станка - инструмента, который является основой для достижения желаемого результата. В этой статье мы погрузимся в мир технической мастерской и рассмотрим подробное руководство по правильной настройке станка для нарезки резьбы.

Прежде чем мы начнем, важно понять, что нарезка резьбы - это сложный и точный процесс, требующий аккуратности и опыта. Каждая деталь станка должна быть настроена с учетом ее функции и взаимодействия с другими элементами. В процессе настройки станка для нарезки резьбы, вы, как технический специалист, будете играть роль дирижера, координирующего слаженную работу каждого сегмента механизма.

Важно отметить, что настройка станка для нарезки резьбы требует систематичного подхода и внимания к деталям. Каждый шаг в этом процессе несет важность и взаимосвязь с предыдущим и последующим. Начиная с основных параметров станка и заканчивая прецизионной регулировкой на микроуровне, установка правильных параметров позволит вам достичь оптимальной производительности и качества нарезки резьбы.

Подготовка рабочего помещения

В этом разделе мы рассмотрим необходимые шаги для подготовки рабочего помещения, которое позволит вам эффективно работать со станком по нарезанию резьбы.

- Очистите рабочую площадку от лишних предметов и мусора. Создайте пространство, чтобы свободно манипулировать материалами и инструментами.

- Установите станок на стабильную поверхность, выравнивая его таким образом, чтобы он был устойчив и не дрожал во время работы.

- Убедитесь, что рабочая область хорошо освещена. Используйте дополнительные источники света или настройте яркость освещения, чтобы видеть детали и инструменты четко.

- Обеспечьте достаточный доступ к необходимым инструментам и принадлежностям. Разместите их таким образом, чтобы они были удобно под рукой и не мешали вашей работе.

- Поставьте на стол или рядом с рабочим местом контейнеры или ящики для сбора отходов и обрезков материалов. Это поможет поддерживать чистоту и порядок во время работы.

- Убедитесь, что в помещении есть достаточная вентиляция. При работе с материалами и инструментами может выделяться пыль или газы, поэтому имейте возможность обеспечить свежий воздух для вашего комфорта и безопасности.

Очищение и пометка рабочей площади

В этом разделе мы рассмотрим важные шаги по подготовке рабочей зоны перед настройкой станка для нарезания резьбы. Качественная очистка и правильное обозначение позволяют обеспечить безопасность и эффективность работы.

Первым шагом является тщательное очищение рабочей площади от любых остатков материалов, грязи или пыли, которые могут негативно повлиять на процесс нарезания резьбы. Для этого можно использовать щетку или пылесос, чтобы эффективно удалить все загрязнения.

После очистки необходимо провести обозначение рабочей зоны, чтобы установить точные границы для работы. Применение яркой ленты или маркеров поможет визуально выделить и зафиксировать область, где будет производиться нарезание резьбы.

Кроме того, следует учесть особенности материала, с которым будете работать, и при необходимости применить специальные смазки или защитные покрытия, чтобы обеспечить более плавное и точное нарезание резьбы.

- Тщательно очистите рабочую площадь от остатков материалов и пыли.

- Проведите обозначение рабочей зоны с помощью яркой ленты или маркеров.

- Учтите особенности материала и примените необходимые смазки или защитные покрытия.

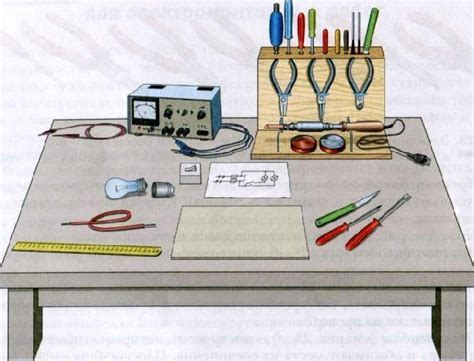

Проверка наличия необходимого оборудования и материалов

Перед началом настройки станка для резьбы необходимо убедиться в наличии всех необходимых инструментов и материалов. Это позволит избежать простоя и необходимости прерывать работу в процессе настройки.

Следует внимательно оценить наличие следующих элементов:

- Рабочий стол или площадка, на которой будет установлен станок;

- Станок для нарезания резьбы с необходимыми насадками и ножами;

- Инструменты для регулировки, включая отвертки, ключи и прочее;

- Заготовки для нарезания резьбы, выполненные из подходящего материала;

- Инструкция по настройке и безопасному использованию станка.

При необходимости можно также проверить наличие запасных частей и расходных материалов, чтобы избежать проблем в случае поломки или истощения ресурсов. Важно иметь представление о доступности всех необходимых элементов, чтобы быть уверенным в возможности быть эффективным в работе и успешно завершить настройку станка для нарезания резьбы.

Подготовка оборудования перед началом работы

Этот раздел статьи посвящен важным этапам подготовки станка к нарезанию резьбы. Он поможет обеспечить безопасность и эффективность работы, а также улучшить качество и точность резьбы.

- Осмотрите рабочую область, чтобы убедиться в ее чистоте и отсутствии посторонних предметов или материалов, которые могут помешать работе станка.

- Убедитесь, что все необходимые инструменты и принадлежности находятся рядом со станком, чтобы избежать прерывания работы для их поиска.

- Проверьте состояние режущих инструментов и замените их при необходимости. Острота и правильная настройка инструментов существенно влияют на качество резьбы.

- Проверьте наличие и правильность установки фикстур и приспособлений, которые обеспечивают стабильность и точность работы станка.

- Проверьте и настройте подачу материала соответствующим образом, чтобы обеспечить равномерное и плавное движение при процессе нарезания резьбы.

- Установите необходимые параметры глубины резьбы, шага резьбы и длины резьбы в соответствии с требованиями конкретной задачи.

- Выполните проверку и регулировку скорости вращения станка и подачи материала в соответствии с рекомендациями производителя и особенностями материала, с которым вы работаете.

- Проверьте и корректируйте уровень станка, чтобы обеспечить его стабильность и равномерность работы.

Тщательное выполнение всех этих шагов подготовки позволит вам эффективно и точно настроить станок для нарезания резьбы и достичь желаемых результатов в вашей работе.

Проверка исправности и очистка деталей станка перед началом работы

Перед началом проверки и очистки, рекомендуется прочитать инструкцию по эксплуатации станка, чтобы быть уверенным, что выполняются все необходимые меры предосторожности. Затем следует провести осмотр всех деталей внимательно, проверяя наличие трещин, сколов, деформаций или любых других повреждений, которые могут повлиять на работу станка.

После проверки исправности деталей необходимо очистить их от всех видов загрязнений. Для этого можно использовать мягкую щетку или салфетку, чтобы удалить пыль, грязь и стружку. Также рекомендуется использовать специальные средства для чистки, которые могут помочь удалить остатки масла или жира.

Чистота и исправность деталей станка – это залог безопасной и эффективной работы. Тщательная проверка и очистка перед началом настройки позволят избежать проблем и повысить качество результата.

Закрепление и выравнивание рабочей площадки для эффективной работы станка

Как бы ни был опытен мастер, правильное закрепление и выравнивание станка на рабочей площадке имеют решающее значение для обеспечения качественной обработки материалов. Это один из ключевых шагов перед нарезанием резьбы и без его выполнения невозможно достичь желаемых результатов.

Прежде чем приступить к настройке станка, необходимо убедиться, что рабочая площадка хорошо подготовлена. Убедитесь, что поверхность стола, на котором будет установлен станок, ровная и достаточно прочная для удержания веса оборудования. Также убедитесь, что рабочая зона свободна от посторонних предметов, которые могут помешать работе станка или нанести вред оператору.

Определите оптимальное место для установки станка, учитывая его размеры и потребности работы. Используйте уровень для проверки горизонтальности рабочей площадки. Регулируйте высоту ножек или подложите подкладки, чтобы добиться равномерного и устойчивого размещения станка.

Надежное закрепление станка на рабочей площадке осуществляется с помощью креплений или зажимов. Проверьте, что крепления надежно фиксируют станок, и нет никакого подвижности или люфтов. Используйте ключи или другие инструменты для обеспечения достаточно крепкого закрепления.

После закрепления станка на рабочей площадке, убедитесь, что он находится в центре площадки и выровнен вдоль осей X и Y. Проверьте, что стол движется свободно по всем направлениям и не имеет неровностей или препятствий.

Тщательное закрепление и выравнивание станка на рабочей площадке позволит вам работать с высокой точностью и эффективностью, минимизируя риск повреждения оборудования и получения неудовлетворительных результатов нарезания резьбы. Поэтому не пренебрегайте этим важным шагом и следуйте нашим рекомендациям для достижения успешных и качественных работ.

О выборе необходимой оснастки для резьбы

Определение необходимых характеристик инструмента для нарезания резьбы

Для эффективного и точного нарезания резьбы на станке необходимо правильно выбрать и настроить оснастку. Определение требуемых характеристик инструмента играет ключевую роль в процессе обработки материала. В этом разделе мы рассмотрим важные аспекты, которые помогут определить правильные параметры оснастки.

1. Размер и тип резьбы: В первую очередь необходимо определить требуемый размер и тип резьбы. Это включает в себя диаметр и шаг резьбы, а также тип (метрическая, дюймовая и т. д.). Корректное определение этих параметров позволит выбрать правильную оснастку для нарезания резьбы.

2. Материал обрабатываемой детали: Каждый материал имеет свои особенности, поэтому выбор оснастки должен учитывать его твердость, пластичность и другие характеристики. Некоторые материалы требуют специализированной оснастки для наилучших результатов.

3. Тип станка: Различные станки могут иметь разные требования к оснастке. Необходимо учитывать тип станка – ручной или автоматический, и настраивать оснастку в соответствии с его характеристиками.

4. Качество поверхности: Если требуется высокое качество резьбы с гладкой поверхностью, необходимо выбрать оснастку, способную обеспечить требуемый уровень точности и отсутствие деформаций.

5. Количество и глубина нарезок: При определении характеристик оснастки также следует учитывать количество нарезок и глубину, которая требуется для каждой из них. В зависимости от этого, выбор оснастки может варьироваться.

Учитывая указанные факторы, можно определить требуемые характеристики оснастки для нарезания резьбы на станке. Применение правильной оснастки позволит достичь высокого качества резьбы, обеспечивая точность и надежность в процессе обработки.

Подбор необходимой оснастки в зависимости от характеристик резьбы и материала заготовки

Первым шагом является определение типа резьбы, которую необходимо нарезать на заготовке. В зависимости от типа резьбы – внутренней или внешней, метрической или дюймовой, трапецеидальной или конической – выбирается соответствующая оснастка. Важно учитывать размеры оснастки, которые должны быть совместимы с параметрами резьбы.

Вторым фактором, который следует учесть при выборе оснастки, является материал заготовки. Различные материалы имеют разную жесткость и твердость, а также разное поведение при обработке. Некоторые материалы требуют особых оснасток, обладающих повышенной прочностью и износостойкостью. Также необходимо учесть особенности резьбы при обработке разных материалов – например, обработка алюминия требует меньшей подачи инструмента, чем обработка стали.

Правильный подбор оснастки позволит достичь оптимальных результатов в процессе нарезания резьбы. Важно учитывать не только тип резьбы, но и материал заготовки, чтобы выбрать оснастку, обеспечивающую эффективное и качественное выполнение работы.

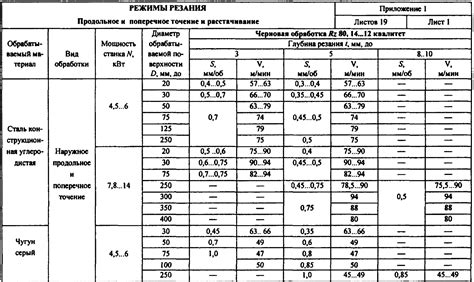

Регулировка параметров работы станка: как достичь оптимальной точности и эффективности

Регулировка параметров работы станка играет ключевую роль в обеспечении высокой точности и эффективности процесса нарезания резьбы. Подбор оптимальных настроек позволяет достичь идеальной глубины и шага резьбы, минимизировать вероятность возникновения дефектов и обеспечить максимальную производительность работы.

1. Глубина резания. Определение необходимой глубины резьбы является первым шагом в настройке станка. Она зависит от типа материала, размера заготовки и требований к готовому изделию. Правильное определение глубины позволяет избежать проникновения слишком глубоко или недостаточно глубоко в материал, что может привести к деформации или снижению качества резьбы.

2. Шаг резьбы. Подбор оптимального шага резьбы играет важную роль в обеспечении требуемой функциональности и прочности соединяемых деталей. Возможность правильного соотношения между шагом резьбы и диаметром детали позволяет достичь идеальной герметичности соединения и предотвратить возможные отклонения.

3. Скорость движения инструмента. Регулировка скорости движения инструмента осуществляется с учетом типа материала и требуемой точности обработки. Высокая скорость может привести к неравномерности резьбы и повреждению инструмента, в то время как низкая скорость может вызвать заедание и некачественную обработку.

4. Использование смазки и охлаждающей жидкости. Для обеспечения оптимальной режущей силы и предотвращения перегрева рекомендуется использование смазки и охлаждающей жидкости. Они повышают производительность и качество резьбы, увеличивают срок службы инструмента и предотвращают возможность образования брака.

5. Проверка и корректировка настроек. После настройки всех параметров рекомендуется провести проверку, используя пробный образец или контрольное изделие. Если результаты не соответствуют требуемым, необходимо произвести корректировку настроек и повторить проверку до достижения оптимальных результатов.

Правильная регулировка параметров работы станка для нарезания резьбы является неотъемлемой частью процесса и отличительной чертой квалифицированного оператора. Следуя вышеуказанным рекомендациям, можно достичь высококачественной резьбы с минимальными возможными дефектами и максимальной производительностью. Это позволит повысить конкурентоспособность предприятия и удовлетворить потребности клиентов в получении надежных и качественных изделий.

Установка оптимальной скорости вращения шпинделя: важный шаг настроек станка

Шаг 1: Анализ требований материала и типа резьбы. В первую очередь, необходимо определить материал, на котором будет производиться нарезка резьбы, а также выбрать соответствующий тип резьбы. Эти факторы будут являться основой для определения оптимальной скорости вращения шпинделя.

Шаг 2: Подбор подходящих инструментов. В зависимости от типа резьбы и материала, следует подобрать соответствующие насадки, пластины и инструменты, которые обеспечат эффективную нарезку резьбы. Используйте руководства производителя и опыт для выбора необходимого оборудования.

Шаг 3: Определение рекомендуемой скорости вращения. Данную информацию можно найти в спецификациях оборудования, в технических документах или получить от производителя инструмента для нарезки резьбы. Рекомендуемая скорость вращения шпинделя может быть выражена в оборотах в минуту (об/мин) или в текущей подаче инструмента.

Шаг 4: Проверка и корректировка скорости вращения. Перед началом процесса нарезки резьбы рекомендуется провести тестовую пробную обработку на образце материала. При этом следует обратить внимание на качество полученной резьбы и оценить, необходимо ли вносить корректировки в скорость вращения. В случае несоответствия результата ожиданиям, рекомендуется постепенно увеличивать или уменьшать скорость вращения, пока не будет достигнут требуемый результат.

Шаг 5: Постоянный мониторинг и оптимизация. После установки нужной скорости вращения шпинделя важно следить за ее эффективностью в процессе работы. Возможно, со временем потребуется оптимизировать этот параметр в зависимости от изменений материала, инструментов или типа резьбы. Проводите регулярные проверки и подстраивайте скорость вращения по необходимости, чтобы сохранить высокое качество резьбы и максимальную производительность станка.

Вопрос-ответ