Настраивать инструменты для получения высококачественной продукции - это одна из ключевых задач каждого производственного предприятия. Технически сложные устройства, такие как телевизионно-вытяжные станки, требуют особого внимания и экспертизы в настройке и поддержке оптимальных рабочих параметров.

Когда речь заходит о настройке ТВЧ станка, каждая деталь может иметь большое значение для получения желаемых результатов. Но как ориентироваться в многообразии параметров и выбирать наиболее эффективные настройки без знания основных принципов?

В данной статье мы рассмотрим некоторые ключевые аспекты оптимизации работы ТВЧ станка, чтобы помочь вам достичь высокой производительности и минимизации ошибок. Мы изучим влияние основных факторов на качество и точность работы станка, а также предоставим полезные советы и рекомендации для успешной настройки данного оборудования.

Подготовка к настройке апаратуры для телевизионного и радиочастотного беспроводного передачи: основные этапы и советы

- Очистка и проверка оборудования

- Подготовка рабочего места

- Выбор оптимальных настроек и параметров

- Настройка и оптимизация антенн

- Проверка и тестирование системы

Перед началом процесса настройки рекомендуется провести тщательную очистку и проверку всей аппаратуры, чтобы исключить появление непредвиденных проблем в будущем. Осмотрите все компоненты системы, проверьте их целостность и правильное подключение.

Создание оптимальных условий для работы - это важный шаг перед настройкой аппаратуры. Рекомендуется обеспечить хорошую вентиляцию рабочего места, избегая перегрева компонентов, и предусмотреть надежное заземление, чтобы избежать электростатического разряда.

Одним из ключевых моментов настройки является правильный выбор параметров для каждого компонента системы. Обратите внимание на частоту передачи сигнала, мощность передатчика и настройку антенн. Руководствуйтесь данными о требованиях производителя и особенностями окружающей среды.

Качественная работа антенн является гарантией успешной передачи сигнала. Оцените окружающую среду и выберите наиболее эффективные типы антенн. Затем, проведите настройку и проверку оптимальной ориентации, учитывая географические особенности местности и наличие возможных помех.

После завершения основной настройки необходимо провести комплексную проверку работоспособности всей системы. Протестируйте передачу и прием сигнала, проверьте качество изображения и звука. Если обнаружатся неполадки, вернитесь к предыдущим этапам и внесите корректировки.

Определение задач настройки оборудования для термической обработки

В данном разделе мы рассмотрим возможные цели настройки системы обработки теплом и объясним, почему это важно для эффективной работы оборудования.

- 1. Анализ технических требований

- 2. Определение необходимого качества обработки

- 3. Установление оптимальных параметров термической обработки

- 4. Максимизация производительности

Первым шагом в определении целей настройки ТВЧ станка является анализ и понимание технических требований для конкретной задачи. Это включает в себя определение типа материала, размеров и формы заготовки, требуемых характеристик обработки.

Далее необходимо определить необходимое качество обработки, которое может быть связано с жесткостью или мягкостью материала, однородностью, поверхностным состоянием или другими показателями.

Установление оптимальных параметров термической обработки является следующим важным шагом. Это включает выбор оптимальных уровней температуры, времени и скорости нагрева/охлаждения. Правильная настройка этих параметров поможет достичь требуемых характеристик обработки и обеспечит высокое качество окончательного продукта.

Конечной целью настройки ТВЧ станка является максимизация производительности и эффективности оборудования. Путем оптимизации процесса обработки и выбора наиболее подходящих параметров, можно сократить время обработки и увеличить выход продукции, что приведет к экономии времени и ресурсов компании.

Проверка состояния оборудования перед настройкой

Прежде чем приступить к настройке главного элемента процесса производства, важно убедиться в отличном состоянии оборудования. Это позволит гарантировать его эффективную работу и избежать возможных поломок или сбоев в процессе настройки.

Перед началом настройки следует провести тщательную проверку различных систем и компонентов станка. Важно убедиться, что все детали на месте, не повреждены и функционируют должным образом. Для этого можно воспользоваться следующими шагами:

- Осмотр и проверка внешнего состояния.

- Проверка электропитания и соединений.

- Проверка рабочих инструментов и их функциональности.

- Проверка системы подачи материала.

- Проверка системы охлаждения.

Осмотр и проверка внешнего состояния предполагает внимательное изучение каждого элемента станка на предмет деформаций, трещин, коррозии или других видимых повреждений. Это поможет выявить потенциальные проблемы и принять соответствующие меры по их устранению.

Проверка электропитания и соединений состоит в проверке состояния электрической системы станка. Необходимо убедиться в надежности подключений, отсутствии повреждений в кабелях и правильности работы электронных компонентов.

Проверка рабочих инструментов и их функциональности требует испытания каждого инструмента на выполнение своей задачи. Необходимо убедиться, что они свободно вращаются, не имеют зазоров или трещин, и готовы к использованию.

Проверка системы подачи материала включает в себя проверку точности подачи материала, отсутствие засоров или проблем с подачей. Важно убедиться, что материал подается равномерно и в правильных количествах.

Проверка системы охлаждения включает в себя убеждение, что система охлаждения работает без сбоев и поддерживает надлежащую температуру окружающей среды для предотвращения перегрева оборудования.

Необходимые компоненты для эффективной настройки

Измерительные инструменты:

Одним из наиболее важных аспектов успешной настройки ТВЧ станка является точное измерение различных параметров. Для этого необходимо использовать измерительные инструменты, такие как лихтенштейны, штангенциркули, микрометры и угломеры. Они позволяют измерять размеры, углы и другие характеристики с высокой точностью, что является необходимым при настройке станка.

Калибровочные материалы:

В процессе настройки ТВЧ станка необходимо использовать калибровочные материалы, которые помогут добиться правильной настройки и высокой точности работы. Калибровочные материалы могут включать пробные детали, калибры, контрольные сетки и прочие элементы, которые позволяют проверить работу станка и его настройку на соответствие требуемым параметрам.

Регулировочные инструменты:

Для успешной настройки ТВЧ станка необходимо использовать регулировочные инструменты, которые позволяют аккуратно и точно изменять различные параметры станка. Регулировочные инструменты могут включать в себя отвертки, ключи, валики, прочие специализированные инструменты, которые позволяют проводить настройку в соответствии с требуемыми характеристиками и параметрами.

Смазочные материалы:

Для обеспечения плавной работы и долговечности ТВЧ станка необходимо использовать смазочные материалы. Смазочные материалы помогают уменьшить трение и износ деталей, а также обеспечивают более точную и эффективную настройку. Они могут включать гель смазки, масла, спреи и другие смазочные средства, которые придают станку нужные свойства.

Правильный выбор и использование инструментов и материалов является важной составляющей успешной настройки ТВЧ станка. Они помогают обеспечить точность, надежность и эффективность работы станка, что в свою очередь влияет на качество производимых изделий.

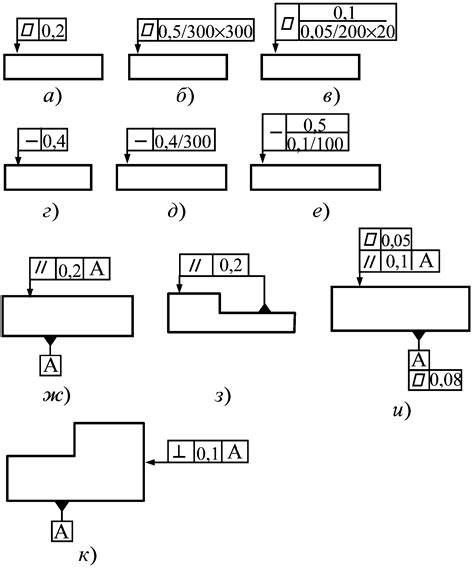

Основные параметры настройки обработки поверхностей на ТВЧ станке

Раздел "Основные параметры настройки обработки поверхностей на ТВЧ станке" представляет общую идею о необходимых настройках, позволяющих достичь качественной обработки разнообразных поверхностей. В данном разделе будут рассмотрены ключевые параметры конфигурации ТВЧ станка, которые влияют на точность, скорость и эффективность процесса обработки.

Первым важным параметром является выбор подходящей скорости резания. Скорость резания определяет скорость передвижения инструмента при обработке поверхности, и правильный выбор данного параметра позволяет достичь не только оптимальной производительности, но и минимизировать износ инструмента. Синонимы: линейная скорость резания, скорость движения инструмента.

Далее, требуется правильно настроить подачу инструмента. Подача определяет скорость, с которой инструмент движется вдоль поверхности обрабатываемой детали. Корректная подача обеспечит равномерное удаление материала и минимизацию деформаций детали в процессе обработки. Синонимы: скорость подачи, скорость движения инструмента вдоль поверхности.

Еще одним важным параметром настройки является выбор оптимальной глубины резания. Глубина резания определяет, насколько глубоко инструмент проникает в материал при обработке. Правильно подобранная глубина резания позволит достичь требуемой точности и качества поверхности, а также предотвратить перегрузку инструмента. Синонимы: глубина проникновения инструмента, рабочая глубина.

Также необходимо учитывать параметры, связанные с выбором типа и формы инструмента, особенностями материала детали и режимом подачи охлаждающей жидкости. Комбинирование и правильное настройка этих основных параметров обеспечит наиболее эффективную обработку поверхностей на ТВЧ станке в соответствии с поставленными задачами. Синонимы: настройка основных параметров, оптимизация параметров, оптимальные настройки.

Настройка скоростей и подачи инструмента

- Определение оптимальной скорости вращения инструмента

- Выбор подходящей подачи для конкретной операции

- Важность учета материала и типа инструмента при настройке скоростей и подачи

- Основные этапы настройки скоростей и подачи инструмента

Настройка скоростей и подачи инструмента на ТВЧ станке имеет решающее значение для достижения желаемых результатов обработки материалов. Правильное определение оптимальной скорости вращения инструмента и выбор подходящей подачи позволяют достичь максимальной эффективности работы станка. При этом, важно учитывать материал, который обрабатывается, а также тип используемого инструмента.

Первым шагом при настройке скоростей и подачи инструмента является определение оптимальной скорости вращения. Для этого необходимо учитывать такие факторы, как тип материала и особенности обрабатываемой поверхности. Некоторые материалы требуют более высоких скоростей вращения, чтобы достичь необходимой обработки, в то время как другие требуют более низких скоростей.

Вторым шагом является выбор подходящей подачи для конкретной операции. Подача определяет скорость движения инструмента в направлении обрабатываемой поверхности. Оптимальная подача зависит от многих факторов, таких как желаемый результат, тип материала и инструмент, используемый для обработки.

Важно также понимать, что при настройке скоростей и подачи инструмента необходимо учитывать тип материала и инструмента. Каждый материал требует индивидуального подхода, а разные типы инструментов могут иметь различные требования к скорости и подаче.

Основные этапы настройки скоростей и подачи инструмента включают определение оптимальной скорости вращения, выбор подходящей подачи, а также учет особенностей материала и типа инструмента. Тщательная настройка этих параметров позволит достичь высокой производительности и качества обработки на ТВЧ станке.

Регулировка параметров рабочей платформы в процессе установки ТВЧ станка

Регулировка координат

Настройка координат рабочей платформы выполняется с целью обеспечения точности и согласованности движения станка на всех осях. Перед началом процедуры регулировки необходимо убедиться в наличии правильно установленных и калиброванных инструментов и измерительных устройств.

Идентификация и коррекция погрешностей

Перед выполнением регулировки координат необходимо определить и идентифицировать возможные погрешности в движениях рабочей платформы. Для этого можно использовать электронные приборы и компьютерные программы, которые точно измеряют и регистрируют погрешности и отклонения. После идентификации погрешностей, необходимо произвести коррекцию с использованием соответствующих инструментов и методик.

Постепенная настройка

В процессе регулировки координат рабочей платформы рекомендуется следовать пошаговой методике. Начать с настройки основных координат, затем постепенно переходить к настройке поддерживающих координат. По мере продвижения в процедуре, необходимо контролировать и проверять точность и согласованность движений на каждом этапе.

Оценка и тестирование

После завершения процедуры настройки и регулировки координат, необходимо провести оценку и тестирование рабочей платформы. Проверка точности и стабильности движений может включать использование специальных калибровочных образцов или выполнение тестовых операций. Результаты тестирования должны соответствовать установленным стандартам и требованиям.

Документация и резервное копирование

После успешной настройки координат рабочей платформы необходимо оформить соответствующую документацию, в которой будут указаны параметры и методики регулировки. Также рекомендуется создать резервные копии установленных параметров, чтобы в случае необходимости можно было восстановить процесс настройки и получить оптимальные результаты.

Вопрос-ответ

Какие основные этапы настройки ТВЧ станка?

Настройка ТВЧ станка включает в себя несколько этапов. Вначале необходимо проверить правильность установки инструментов и их затяжку. Затем следует провести тестовый обработочный цикл для проверки корректности работы станка. Далее, необходимо проверить качество обработки заготовок и при необходимости вносить корректировки в режимы работы станка. В конце, следует убедиться в правильной работе системы смазки и охлаждения станка.

Какие параметры следует настроить для оптимальной работы ТВЧ станка?

Для достижения оптимальной работы ТВЧ станка необходимо настроить следующие параметры: скорость подачи, обороты шпинделя, глубину резания, стабилизацию зажима и установку инструментов, смазку и охлаждение станка. Каждый из этих параметров имеет свое значение, которое следует подстроить под конкретные задачи и материалы.

Какими инструментами можно настроить ТВЧ станок?

Для настройки ТВЧ станка используются различные инструменты. Важно правильно установить и затянуть резцы, метчики и сверла. Также необходимо настроить ровность и установку удерживающих механизмов, а также правильно настроить систему смазки и охлаждения станка. В некоторых случаях могут быть использованы специализированные приборы для контроля параметров работы станка и точности обработки заготовок.