Работа с токарным станком – сложный и многогранный процесс, требующий аккуратности и определенных навыков. Одним из важных этапов при работе с обработкой металла на токарном станке является настройка инструмента.

Настройка инструмента – это процесс, где требуется установка правильных параметров, обеспечивающих оптимальную обработку детали. Однако, правильность настройки напрямую зависит от опыта и знаний оператора.

Важно отметить, что каждый материал требует индивидуального подхода и несет в себе определенные особенности, которые нужно учитывать при настройке инструмента. Грамотная настройка позволяет получить качественную обработку деталей, повысить производительность и снизить вероятность повреждений станка и инструмента.

В данной статье рассмотрим основные аспекты правильной настройки инструмента для обработки металла на токарном станке. Мы ознакомимся с важными параметрами, которые следует учесть, а также рассмотрим некоторые полезные советы для эффективного осуществления этого процесса. Приступим!

Основные сведения о технике токарного производства

В процессе токарного производства осуществляется обработка различных деталей из металла, придающая им необходимую форму, размеры и качество поверхности. Токарные станки имеют широкий спектр применения и применяются в различных отраслях промышленности, включая машиностроение, авиацию, автомобилестроение и другие отрасли, где требуется точная обработка металлических изделий.

Токарные станки позволяют выполнять разнообразные операции, такие как нарезка винтовых резьб, точение осей и валов, сверление отверстий и многие другие. Они оснащены различными приспособлениями и инструментами, что позволяет достичь высокой точности и эффективности обработки.

Основными принципами работы токарных станков являются вращение заготовки вокруг своей оси и ее обработка с помощью режущего инструмента, который перемещается вдоль и поперек оси вращения. Специальные наладки и настройки позволяют добиться требуемых размеров и формы детали.

Более подробное изучение токарных станков поможет лучше понять принципы и методы обработки металла, что позволит достичь высокого качества и точности в производстве изделий. В следующих разделах мы рассмотрим различные типы токарных станков, их особенности и применение в зависимости от требований проекта или производства.

Разнообразие токарных машин и их основные параметры

Когда речь заходит о работе с металлом, важно иметь представление о различных видах токарных станков и их основных характеристиках. Знание этих характеристик позволяет выбрать наиболее подходящий тип станка для конкретных задач и обеспечить эффективное выполнение операций.

Существуют различные типы токарных станков, каждый из которых обладает специфическими характеристиками. Некоторые модели, такие как параллельно-верстатные станки и поточные линии, предназначены для массового производства и обеспечивают высокую производительность. Другие, например, револьверные и станки с числовым программным управлением (ЧПУ), предлагают более гибкую настройку и программирование для выполнения сложных операций.

Однако, независимо от типа, все токарные станки имеют ряд общих характеристик, которые важны для понимания и использования. К таким характеристикам относятся длина и диаметр обрабатываемых деталей, мощность шпинделя, скорость вращения, ось подачи, точность обработки и другие. Правильный выбор токарного станка, учитывающий эти характеристики в соответствии с конкретными требованиями, является ключевым фактором для достижения высокого качества обработки металла и повышения производительности.

Принцип работы обрабатывающего механизма в процессе токарной обработки

Один из ключевых аспектов эффективной работы токарного станка заключается в понимании принципов, по которым осуществляется его функционирование. При работе с металлом токарный станок использует специализированный механизм, позволяющий достичь точности и качества обработки изделий.

В процессе токарной обработки металлической заготовки на станке, основной осью вращения является шпиндель, на которой устанавливается инструмент – режущий инструмент или сверло. С помощью специально настроенного механизма вращения шпинделя и подачи инструмента, происходит уменьшение размеров заготовки, создание необходимых форм и вырезание отверстий.

Основными этапами работы токарного станка являются: подготовка обрабатываемой детали и инструмента, установка заготовки в центральную патронную ось, установка и настройка инструмента, выбор и настройка параметров вращения шпинделя и подачи, а также контроль процесса обработки для достижения необходимой точности и глубины резания.

Правильная настройка и высокая точность работы токарного станка с металлом чрезвычайно важны для успешного получения конечного изделия. Для достижения оптимальных результатов, необходимо обладать пониманием принципа работы механизма и аккуратно проводить настройку, учитывая особенности обрабатываемого материала. Только таким образом можно гарантировать эффективное использование токарного станка и получение высококачественных металлических изделий.

Подготовка оборудования к процессу обработки металла

Этот раздел посвящен подробной информации о необходимых шагах для правильной подготовки токарного станка перед началом работы с металлом. Здесь вы найдете рекомендации о том, как осуществить настройку станка на определенный материал, чтобы достичь оптимальных результатов.

Основными функциями подготовки токарного станка являются: выбор правильного инструмента, установка необходимых параметров, проверка точности и готовность станка к работе. Шаги подготовки будут объяснены подробно, что поможет вам понять, как сделать все верно.

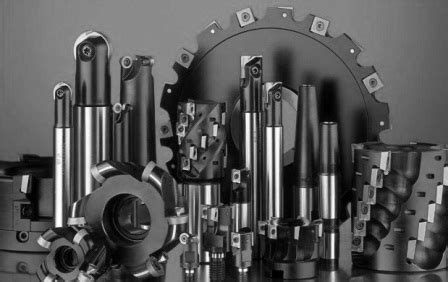

Важным аспектом является выбор подходящего инструмента для обработки определенного типа металла. Будут описаны различные типы режущих инструментов и их применение в зависимости от материала. Также будет дана информация о правильном закреплении и настройке инструмента перед началом работы.

Следующим шагом будет установка необходимых параметров на токарном станке, таких как скорость вращения, подача и глубина резания. Будет приведен пример регулировки этих параметров для различных металлических заготовок, чтобы добиться оптимальной производительности оборудования.

Важным аспектом подготовки токарного станка является проверка его точности и готовности к работе. Здесь будут представлены основные пункты проверки и настройки различных компонентов станка, таких как главные и поперечные перемещения, способы обнаружения дефектов и способы их устранения.

Все эти шаги подготовки токарного станка позволят вам достичь высококачественной обработки металлических заготовок и повысить эффективность производства. Грамотная настройка оборудования является залогом успешного выполнения задачи и гарантией долговечности станка.

| Шаги подготовки: | Примеры областей применения: |

| Выбор подходящего инструмента | Тяжелое металлообработка, фрезерование, точение |

| Установка параметров станка | Цветной металл, нержавеющая сталь, чугун |

| Проверка точности и готовности | Плоскостность, осевая геометрия, повторяемость |

Проверка наличия и качества необходимых инструментов

В данном разделе мы рассмотрим важный этап подготовки перед настройкой токарного станка для работы с металлом. Прежде чем приступить к настройке, необходимо убедиться в наличии необходимых инструментов и их качестве.

При проверке инструментов следует уделять внимание следующим аспектам:

- Наличие основных токарных инструментов: резцов, долот, сверл и других оснасток, которые могут понадобиться для выполнения необходимых операций.

- Качество инструментов: внимательно осмотрите каждый инструмент на наличие дефектов, повреждений или износа. Поврежденные или изношенные инструменты могут негативно отразиться на качестве обработки металла и безопасности работы.

- Правильность заточки: убедитесь, что все инструменты имеют правильную заточку. Острые и правильно заточенные резцы и долота позволят более эффективно обрабатывать металл и получать желаемый результат.

- Доступность дополнительных инструментов: проверьте наличие дополнительных инструментов, таких как измерительные приборы, калибры, линейки и прочее. Они помогут контролировать размеры и габариты обрабатываемого металла и обеспечивать точность работы.

Правильная проверка и подготовка инструментов перед работой на токарном станке позволит избежать непредвиденных проблем и обеспечит успешное выполнение работ по обработке металла.

Подготовка рабочего пространства и заготовки

Этот раздел посвящен важной процедуре перед началом работы на токарном станке. Нужно уделить особое внимание организации рабочего места, чтобы обеспечить безопасность и эффективность процесса обработки металлической заготовки.

- Очистка и обслуживание станка:

- Перед началом работы необходимо очистить станок от остатков предыдущей обработки и проверить его на наличие повреждений.

- Смазочные масла и жидкости должны быть в полном наличии, чтобы обеспечить надлежащую работу механизмов станка.

- Проверка точности и калибровка всех инструментов и приспособлений станка.

- Убедитесь, что рабочая зона освобождена от ненужных предметов и снабжена стойкими противоскользящими покрытиями.

- Регулируйте высоту станка и рабочих столов для удобства оператора.

- Убедитесь, что пожаротушитель доступен и обучите оператора его использованию.

- Выберите необходимый металл для заготовки, учитывая требования конечного изделия

- Очистите заготовку от загрязнений и посторонних материалов.

- Используйте маркировку и шаблоны, чтобы обозначить необходимые размеры и форму заготовки.

Правильная подготовка рабочего пространства и заготовки перед использованием токарного станка позволяет гарантировать безопасность оператора, сохранность оборудования и качество обрабатываемой металлической заготовки. Следуя описанным шагам, можно достичь лучших результатов и оптимальной производительности в процессе токарной обработки.

Настройка станка для обработки металла: создание оптимальных условий работы

В данном разделе рассмотрим процесс настройки токарного станка для успешной обработки металла. Эффективная подготовка станка играет важную роль в достижении желаемых результатов и повышении качества обработки деталей.

Работа с металлом требует особого внимания к настройке станка, чтобы максимально использовать его возможности и учесть особенности материала. Использование оптимальных параметров настройки позволяет существенно повысить производительность и точность обработки, а также снизить износ инструмента.

- Правильная настройка скорости резания является одной из ключевых составляющих успешной обработки металла. В зависимости от типа металла и инструмента необходимо выбрать оптимальную скорость вращения шпинделя.

- Корректное позиционирование инструмента также играет важную роль в настройке станка. Точное позиционирование позволяет избежать нежелательных отклонений и обеспечить требуемую геометрию детали.

- Настройка подачи инструмента является еще одним важным аспектом работы с металлом. Оптимальная подача позволяет достичь необходимой глубины резания, а также контролировать образование стружки.

- Контроль вибрации станка имеет большое значение при обработке металла. Настройка амортизационных систем и размещение инструмента должны минимизировать воздействие вибрации, чтобы избежать деформаций и повреждений деталей.

Успешная настройка токарного станка для обработки металла требует внимательного подхода и учета различных факторов. Правильно настроенный станок позволяет достичь высокой эффективности процесса обработки, повышения качества деталей и увеличения срока службы инструмента.

Выбор оптимальных параметров работы

- Используйте таблицы рекомендуемых скоростей и подач для различных материалов. В зависимости от типа металла, его твердости и особенностей обработки, существуют рекомендации по оптимальным значениям скорости резания и подачи. Ознакомьтесь с этими таблицами и следуйте рекомендациям производителя инструмента.

- Учитывайте размеры заготовки. При обработке крупных деталей, скорость резания и подача должны быть снижены, чтобы предотвратить деформацию и вибрацию. На маленьких заготовках, наоборот, можно использовать более высокую скорость и подачу.

- Анализируйте обрабатываемую поверхность. При работе с гладкими, твердыми поверхностями скорость резания и подача могут быть увеличены, чтобы достичь более эффективной обработки. Если поверхность металла неоднородная или имеет выбоины, необходимо снизить скорость и подачу для предотвращения повреждений инструмента или детали.

- Используйте опыт и экспертизу. Определить оптимальные параметры обработки не всегда легко, особенно для начинающего оператора. Поэтому не стесняйтесь обращаться за советом к более опытным специалистам, которые могут поделиться своими знаниями и рекомендациями по выбору скорости резания и подачи.

Регулировка глубины и шага резания

Глубина резания определяет глубину, на которую инструмент врезается в обрабатываемый материал. Она подразумевает удаление определенного слоя металла и влияет на точность обработки, степень износа инструмента, а также на скорость работ.

Шаг резания, в свою очередь, определяет расстояние между последовательными поперечными перемещениями инструмента. Правильная настройка этого параметра важна для получения требуемой геометрии обрабатываемой детали, а также для предотвращения деформаций и возникновения вибраций в процессе обработки.

- Для регулировки глубины и шага резания следует использовать специальные регулировочные элементы, присутствующие на токарных станках.

- При регулировке глубины резания необходимо учитывать тип используемого инструмента, жесткость обрабатываемого материала, требуемую точность детали и ее геометрические характеристики.

- При настройке шага резания важно учитывать размер инструмента и особенности обрабатываемого материала - его твердость, способность к стружкообразованию и другие физические свойства.

- Оптимальную комбинацию глубины и шага резания можно установить путем проведения тестовых обработок и анализа полученных результатов.

- Необходимо помнить о возможных изменениях параметров резания в процессе работы - например, вследствие износа инструмента или изменения параметров материала.

Проверка правильности настройки манипулятора в процессе обработки деталей из металла

Для начала, необходимо провести визуальную проверку правильности установки и крепления инструментов, а также состояния зажимных приспособлений. Важно убедиться в отсутствии выпусков и несоосности, а также проверить износ элементов системы крепления, которые могут повлиять на точность обработки деталей.

Далее следует проверить настройки механизма подачи. При этом важно оценить соответствие заявленным характеристикам, запрограммировать необходимые параметры и убедиться в правильной и плавной работе механизма подачи. Необходимо также произвести проверку наличия и правильности настройки автоматической системы контроля позиции.

Кроме того, важным этапом проверки является анализ геометрии обрабатываемых деталей. Сделать это можно с помощью специальных измерительных инструментов. Необходимо удостовериться в соответствии размеров и формы деталей с требованиями технической документации, а также проверить отсутствие деформаций и дефектов поверхностей.

| Аспект проверки | Действия |

|---|---|

| Установка и крепление инструментов | Визуальная проверка, оценка состояния |

| Проверка механизма подачи | Установка необходимых параметров, оценка работы |

| Анализ геометрии обрабатываемых деталей | Использование измерительных инструментов, сравнение с требованиями технической документации |

Корректная проверка правильности настройки манипулятора позволит убедиться в оптимальности его работы и обеспечить высокое качество обработки деталей из металла. Рекомендуется проводить данную проверку регулярно и при необходимости вносить коррективы для достижения оптимальных результатов.

Вопрос-ответ

Какие инструменты нужны для настройки токарного станка по металлу?

Для настройки токарного станка по металлу вам понадобятся следующие инструменты: ручной пассатиж, ключи для регулировки и затяжки, линейка для измерения расстояний, микрометр для точного измерения деталей, нож для зачистки и очистки инструмента.