Представьте себе идеально обтянутую тканью каменную статую, которая заполняет комнату своим безупречным присутствием. Обтяжка удерживает каждый отдельный камень, не допуская его падествозможных порчи. Точно так же и сварка - мощный и непреложный процесс, обеспечивающий укрепление металлических структур в нашей повседневной жизни.

Каждый художник, работающий с металлом, стремится к созданию безупречного шва, который престиж его образца. Но как же достичь такого результата без специального оборудования и профессиональных навыков? В этой статье мы рассмотрим несколько полезных советов и методов проверки качества сварных швов в домашних условиях.

С первого взгляда, сварка кажется крайне сложной задачей, требующей формального образования в этой области. Однако, удивительным образом, мы можем научиться проверять качество сварных швов собственными руками, используя простые методы и инструменты, доступные каждому дома.

Основные способы и инструменты для оценки сварного соединения в домашних условиях

При работе с сварными соединениями в домашних условиях, важно иметь возможность оценивать качество сварного шва. Существует несколько основных методов и инструментов, которые позволяют провести проверку без необходимости обращения к специалистам или использования сложного оборудования.

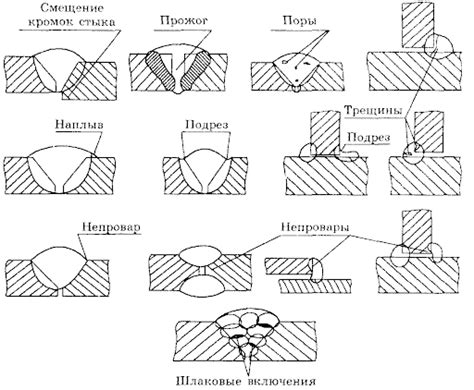

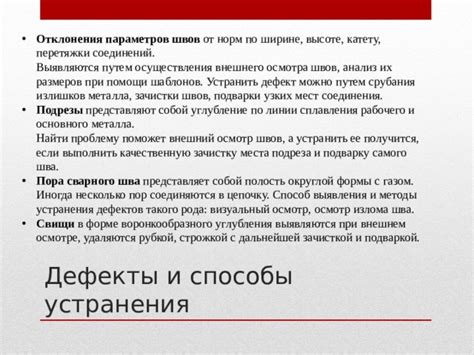

Визуальная оценка является одним из самых простых и доступных методов проверки сварного соединения. При визуальной оценке следует обратить внимание на такие параметры как равномерность и гладкость шва, отсутствие трещин и дефектов, а также наличие плавных переходов и соответствие размерам и форме соединяемых деталей.

Тактильная оценка является дополнением к визуальной оценке и основана на ощущениях при касании сварного шва. Если шов ровный, гладкий и без дефектов, то ощущения при прохождении пальцем по поверхности шва будут одинаковыми и приятными. Наличие неровностей, выступов или острот в шве может указывать на его неправильное выполнение.

Использование магнита является удобным способом для определения наличия дефектов в сварном соединении. Недостаточная прочность сварного шва может привести к тому, что магнит будет притягиваться к нему. Если в местах сварки есть трещины или неправильное соединение, магнит не будет притягиваться, что может свидетельствовать о некачественном выполнении сварки.

Использование штангенциркуля позволяет оценить размер и геометрию сварного шва. Путем измерения ширины шва и его выступа от поверхности деталей можно определить соответствие сварного соединения заданным параметрам и установить наличие дефектов, таких как неправильная высота или малый размер шва.

Применение данных методов и инструментов позволит оценить качество сварного соединения в домашних условиях. Используя визуальную и тактильную оценку, проверку магнитом и измерение с помощью штангенциркуля, можно достичь надежного результата и убедиться в правильном выполнении сварного шва.

Визуальный анализ соединения при помощи глаза

- Осмотрите шов внимательно, пристально изучая каждую его деталь. Обратите внимание на присутствие трещин, раковин, неплотностей и других дефектов. Также оцените ровность шва и его равномерность по всей длине.

- Посмотрите на соединение с разных ракурсов. Изучите шов спереди, сзади и сбоку, чтобы обеспечить полную оценку качества соединения и выявить возможные несоответствия.

- Оцените цвет шва и его качество. Обычно оптимальным является ровный, ровновесный цвет без заметных изменений от участка к участку. Выявление несоответствий в цвете может указывать на отклонения в процессе сварки.

- Обратите внимание на гладкость и однородность поверхности шва. Швы должны быть ровными и гладкими на ощупь. Неравности или резкие перепады могут указывать на неправильное наложение материалов или неправильные параметры сварки.

- Проверьте линейную плавность шва. Хороший сварной шов должен быть выровнен и гармоничен по всей длине. Присутствие "рывков" или "выбоин" может свидетельствовать о некачественной сварке.

Визуальная проверка шва является первоначальным и важным этапом оценки его качества. Следуя указанным рекомендациям и проводя внимательный анализ, можно выявить наличие дефектов и недостатков сварного соединения, что поможет в дальнейшей обработке и исправлении возможных проблем.

Использование специального калибра для измерения шва

В этом разделе мы рассмотрим возможность применения специального калибра в процессе проверки качества сварного соединения. Калибр представляет собой инструмент, позволяющий точно измерить параметры шва, такие как ширина, высота и глубина.

Использование калибра может значительно облегчить процесс проверки качества сварного соединения в домашних условиях. Благодаря наличию шкал и меток на инструменте, можно быстро и точно определить соответствие размеров шва требованиям технической документации.

- Одной из главных преимуществ использования калибра является возможность контроля недостатков и дефектов сварного шва. С помощью инструмента можно обнаружить неравномерность шва, его перекосы и неправильное формирование.

- Калибр также позволяет провести оценку качества сварного соединения сравнительно с требованиями стандартов и нормативных документов. Использование инструмента позволяет минимизировать риск применения некачественного сварного соединения в повседневных бытовых условиях.

- Ещё одним полезным аспектом использования калибра является возможность контроля геометрических параметров сварного шва. Измерение ширины, высоты и глубины позволяет определить соответствие соединения требованиям конструкции и обеспечить необходимую прочность и надежность сварного шва.

Использование специального калибра для измерения шва является эффективным способом проверки качества сварного соединения в домашних условиях. Регулярное применение данного инструмента поможет обеспечить надежность, безопасность и долговечность сварных соединений, которые выполняются собственными силами.

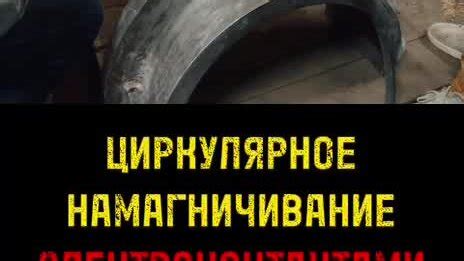

Магнитопорошковая дефектоскопия: обнаружение скрытых недостатков сварного соединения

Магнитопорошковая дефектоскопия - это метод контроля качества сварного соединения, основанный на использовании магнитного поля. Суть метода заключается в намагничивании области сварного соединения и нанесении специального порошка на поверхность. При наличии дефектов магнитное поле изменяется, и это отображается в виде видимых следов порошка. Таким образом, магнитопорошковая дефектоскопия позволяет выявить даже самые мелкие трещины и другие дефекты, которые невозможно обнаружить визуально.

Преимущества использования магнитопорошковой дефектоскопии очевидны. Во-первых, этот метод позволяет эффективно обнаруживать скрытые дефекты, что способствует повышению надежности сварного соединения. Во-вторых, магнитопорошковая дефектоскопия не требует сложного оборудования и специальных навыков, что делает его доступным для использования в домашних условиях. Кроме того, этот метод является экономически выгодным, поскольку позволяет выявить дефекты еще на стадии изготовления, что предотвращает необходимость в дорогостоящем ремонте.

- Магнитопорошковая дефектоскопия - метод контроля качества сварных соединений;

- Основан на использовании магнитного поля и нанесении порошка;

- Обнаруживает скрытые дефекты, невидимые визуально;

- Повышает надежность сварного соединения;

- Доступна для использования в домашних условиях;

- Экономически выгодна, предотвращает дорогостоящий ремонт.

Использование ультразвукового дефектоскопа для анализа структуры шва

Раздел посвящен уникальному методу анализа структуры сварного шва с использованием ультразвукового дефектоскопа. В этом разделе мы рассмотрим принцип работы дефектоскопа, его основные компоненты и возможности для обнаружения различных дефектов шва.

Ультразвуковой дефектоскоп – прибор, базирующийся на использовании ультразвуковых волн для исследования структуры материалов. Он позволяет обнаруживать и измерять различные дефекты, такие как трещины, включения и потери прочности. Работа дефектоскопа основана на принципе отражения и рассеяния ультразвуковых волн, что позволяет получать информацию о внутренней структуре шва.

Один из основных компонентов ультразвукового дефектоскопа – генератор ультразвука, который создает высокочастотные волны и направляет их через основной элемент прибора – зонд. Зонд является особым типом преобразователя, который как излучает, так и принимает ультразвуковые волны. Внешнее воздействие на материал приводит к изменению амплитуды и скорости прохождения ультразвуковых волн, что позволяет выявлять и характеризовать дефекты шва.

Ультразвуковой дефектоскоп обладает уникальными возможностями для анализа структуры сварного шва. С его помощью можно обнаружить дефекты, которые не видны невооруженным глазом, такие как микротрещины или включения. Кроме того, дефектоскоп позволяет оценить глубину и размеры дефектов, а также установить их характер и степень опасности. Это делает метод ультразвукового анализа незаменимым инструментом для контроля и оценки качества сварных швов.

| Преимущества использования ультразвукового дефектоскопа для анализа структуры шва: |

|---|

| 1. Обнаружение дефектов невидимых глазом |

| 2. Оценка глубины и размеров дефектов |

| 3. Характеристика и степень опасности дефектов |

| 4. Контроль и оценка качества сварных швов |

Оценка состояния шва на основе его физических свойств

В данном разделе мы рассмотрим методы и подходы для определения качества состояния сварного шва с использованием механических свойств. Используя определенные параметры и характеристики, мы сможем достоверно оценить прочность и надежность шва.

Прежде всего, одним из ключевых моментов является изучение механических свойств шва, таких как его твердость, пластичность и устойчивость к нагрузкам. Оценка твердости шва позволяет определить его способность сопротивляться быстрому искажению структуры, а также влиянию внешних факторов. Важным является также анализ пластичности шва, позволяющий оценить его способность преобразовывать деформации при нагрузках. Наконец, устойчивость шва к нагрузкам позволяет определить его долговечность и способность сохранять целостность при эксплуатации.

Для адекватной оценки механических свойств шва необходимо использовать соответствующие методы испытаний. Один из таких методов - испытание на растяжение. С его помощью можно определить прочность и устойчивость шва при нагрузках, а также его способность сопротивляться разрывам. Другим распространенным методом является испытание на изгиб, которое позволяет оценить пластичность и устойчивость шва при изгибающих нагрузках.

Важно отметить, что оценка механических свойств шва требует определенных навыков и специального оборудования. Поэтому, прежде чем производить такие оценки самостоятельно, рекомендуется проконсультироваться с профессионалами в данной области. Знание и понимание механических свойств шва помогут не только проверить его качество, но и принять необходимые меры для его улучшения и обеспечения долговечности сварного соединения.

Консультация с экспертом и возможность провести лабораторное испытание стыкового соединения

Помимо самостоятельной проверки качества сварного соединения, целесообразно обратиться за консультацией к опытному специалисту. Узнавание мнения и получение рекомендаций от профессионала позволяет сэкономить время и улучшить результат.

Возможность провести лабораторное испытание шва также является рекомендуемым вариантом, особенно в случае выполнения ответственных сварных соединений. Лабораторные испытания позволяют получить надежные и объективные данные о качестве сварного шва, выявить его прочность, устойчивость к внешним воздействиям и отследить наличие дефектов.

При обращении к профессионалу или лаборатории, следует предварительно собрать все необходимые данные о характеристиках сварного соединения. Это включает информацию о типе используемого сварочного материала, параметрах процесса сварки, условиях эксплуатации и предполагаемых нагрузках.

- Консультация с профессионалом позволяет получить экспертный анализ и рекомендации по улучшению качества сварного соединения.

- Лабораторное испытание шва обеспечивает объективную оценку прочности и надежности стыкового соединения.

- Предварительная подготовка информации о характеристиках сварки сэкономит время и облегчит анализ результата консультации или испытания.

Возможность обратиться за консультацией к профессионалу и провести лабораторное испытание сварного шва является важным шагом для обеспечения качества и безопасности выполненной сварки в домашних условиях.

Вопрос-ответ

Какие методы проверки качества сварного шва могут быть использованы в домашних условиях?

В домашних условиях для проверки качества сварного шва можно использовать визуальный осмотр, измерение геометрических параметров, неразрушающие методы (магнитопорошковая дефектоскопия, ультразвуковой контроль или радиография) и нагрузочные испытания.

Как провести визуальный осмотр сварного шва?

Для визуального осмотра сварного шва необходимо внимательно рассмотреть его наличие на поверхности и проверить наличие дефектов, таких как шлаковые включения, трещины, неплавления и непроплавы на сварочном шве и прилегающих к нему металлах. Также следует обратить внимание на равномерность и правильность формы шва, наличие зазоров и деформаций.