Когда речь заходит о процессах разделения веществ в ректификационной колонне, сразу возникают ассоциации с комплексной технологической схемой, где каждый шаг играет ключевую роль в получении требуемых продуктов. Но давайте сейчас не будем углубляться в подробности и вместо этого сосредоточимся на общей идее процесса.

Внутри огромной колонны происходит перегонка смеси веществ, при помощи которой достигается разделение на компоненты различных фракций. Основной принцип работы колонны состоит в использовании различной температуры в разных ее частях для разделения компонентов с различной волатильностью.

Суть процесса заключается в повторяющемся цикле "нагревание-конденсация", где основной отбор продукта осуществляется на каждой следующей ступени колонны. В результате обработки смеси с использованием этих шагов, достигается эффективное разделение компонентов, что позволяет получить высококачественные продукты с нужными характеристиками.

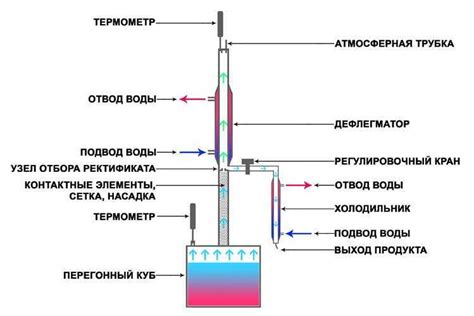

Принцип работы и роль ректификационной колонны в технологическом процессе

Принцип работы ректификационной колонны заключается в использовании разных температурных условий: компоненты смеси с более низкой кипящей точкой переходят в газообразное состояние и поднимаются вверх колонны, а компоненты с более высокой кипящей точкой остаются в жидком состоянии и собираются в нижней части колонны.

В процессе работы ректификационной колонны осуществляется многократная фракционная перегонка, что позволяет добиться максимальной разделения смеси на компоненты и получить продукты требуемой чистоты и концентрации.

Роль ректификационной колонны в технологическом процессе нельзя переоценить. Она обеспечивает эффективное разделение компонентов смеси и является основой многих технологических процессов, включая нефтепереработку, производство химически чистых веществ, алкогольных напитков и других продуктов.

Этап 1. Подготовка к работе

После этого следует произвести проверку и настройку датчиков и контроллеров, отслеживающих различные параметры процесса ректификации. Затем необходимо обеспечить правильное подключение ректификационной колонны к процессу источника тепла. Важным этапом является прогрев колонны до необходимой температуры перед ее запуском.

- Проверить исправность систем и подсистем

- Проверить наличие необходимого оборудования и инструментов

- Проверить наличие достаточного количества сырья и реагентов

- Настроить датчики и контроллеры

- Подключить колонну к источнику тепла

- Прогреть колонну до необходимой температуры

Выбор подходящего типа и материалов для колонны

Процесс ректификации требует особого внимания к выбору подходящего типа колонны, поскольку это оказывает существенное влияние на эффективность и результативность системы ректификации. Важно учесть такие факторы, как требуемая производительность, энергетическая эффективность, степень разделения компонентов смеси и стоимость материалов и оборудования.

| Тип колонны | Описание | Применение |

|---|---|---|

| Пластинчатые колонны | Колонны, состоящие из вертикальных пластин, размещенных параллельно друг другу. Обеспечивают высокую эффективность разделения. | Часто используются для разделения сложных смесей с высокой чувствительностью к давлению и температуре. |

| Колонны с упаковкой | Колонны, заполненные упаковочным материалом, который создает поверхность контакта между фазами. | Применяются при высоких скоростях смешивания и в условиях, требующих хорошей разделительной способности при низкой разнице плотностей. |

| Дефлегматоры | Устройства, помогающие осуществлять контроль над меньшими фракциями смеси и обеспечивающие эффективное охлаждение. | Применяются для получения высококачественной продукции и улучшения производительности колонны. |

Выбор материалов также является важным фактором при создании ректификационной колонны. Различные материалы могут обладать разными характеристиками, такими как прочность, стойкость к коррозии, теплопроводность и т. д. Учитывая условия эксплуатации и требования к процессу ректификации, необходимо выбрать наиболее подходящие материалы, обеспечивающие долговечность и эффективность работы колонны.

Процедура выполнения шага 2

| Шаг | Описание |

| 1 | Проверка состояния оборудования и его технических характеристик для определения возможных ограничений и проблем, которые могут возникнуть в процессе. |

| 2 | Определение требуемой производительности колонны и планирование оптимального режима работы. |

| 3 | Установка правильных значения расхода питательной и ректифицируемой смесей, чтобы обеспечить эффективную работу колонны. |

| 4 | Контроль и установка оптимальных значений температуры и давления в разных зонах колонны. |

Выполнение всех указанных действий на втором шаге технологической процедуры гарантирует правильный старт работы ректификационной колонны и оптимальные условия для достижения желаемого результата.

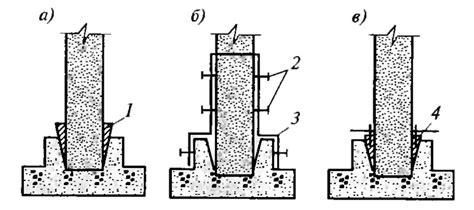

Проектирование и установка устройства для дистилляции

Проектирование колонны предполагает разработку оптимальной конструкции, учитывающей особенности используемых материалов, необходимые характеристики продукции и технологические требования. При этом необходимо учесть такие факторы, как степень разделения желаемых компонентов, эффективность теплообмена, пропускная способность и гидравлическое сопротивление системы. Важными аспектами являются также эргономичность и безопасность в эксплуатации.

Монтаж колонны включает в себя установку всех необходимых компонентов и элементов, обеспечивающих надежное соединение и функционирование системы дистилляции. Это включает в себя установку верхней и нижней частей колонны, расстановку поддерживающих структур, подключение системы охлаждения и нагрева, а также создание оптимальных условий для испарения и конденсации паровых фракций.

Необходимо отметить, что монтаж колонны требует высокой квалификации и знаний в области инженерии и техники. Правильное выполнение этого этапа обеспечивает эффективную и безопасную работу всей системы дистилляции и обладает прямым влиянием на качество получаемых продуктов. Предпочтение следует отдавать проверенным производителям и специалистам, способным обеспечить качество и надежность установки колонны.

Шаг 3: Подготовка и настройка рабочей зоны

В данном разделе мы рассмотрим подготовку и настройку рабочей зоны, необходимые для эффективной работы ректификационной колонны. Важно уделить достаточное внимание этому шагу, поскольку от тщательной подготовки зависит качество получаемого продукта.

Первым этапом подготовки рабочей зоны является проверка наличия всех необходимых инструментов и материалов, которые будут использоваться в процессе работы. Тщательно изучив технические характеристики колонны и инструкции производителя, убедитесь, что у вас есть все необходимое оборудование, растворы и пробирки. Это поможет избежать непредвиденных проблем во время работы и повысит эффективность вашего процесса.

После этого необходимо провести настройку рабочей зоны. Это включает в себя регулировку температуры, давления и других параметров, которые могут влиять на процесс ректификации. Для этого используйте специальные регулирующие устройства и инструменты, а также следуйте рекомендациям производителя.

| Пример текста |

Использование различных методов отделения смеси

В данном разделе рассмотрим несколько методов, используемых для эффективного отделения смесь различных компонентов.

| Метод | Описание | Преимущества |

|---|---|---|

| Дистилляция | Процесс перегонки смеси, основанный на различных температурах кипения компонентов. | Позволяет получать продукты различной концентрации, отделять летучие компоненты. |

| Экстракция | Метод извлечения определенных компонентов смеси с помощью растворителя. | Эффективен при отделении компонентов с разными степенями растворимости. |

| Хроматография | Техника разделения компонентов на основе их различной взаимодействия с заполнителем. | Позволяет отделять компоненты с близкими физико-химическими свойствами. |

Вопрос-ответ

Какова цель технологической схемы ректификационной колонны?

Целью технологической схемы ректификационной колонны является разделение смеси на компоненты с различными температурами кипения.

Какие этапы включает технологическая схема ректификационной колонны?

Технологическая схема ректификационной колонны включает следующие этапы: подогрев и питание смеси, подача смеси в колонну, испарение, конденсация, отделение чистых компонентов.

Как происходит подача смеси в ректификационную колонну?

Смесь подается в ректификационную колонну через входные фитинги или распределительно-отборные системы, которые равномерно распределяют смесь по всему сечению колонны.

Как происходит процесс испарения и конденсации в ректификационной колонне?

Процесс испарения и конденсации в ректификационной колонне основан на принципе разделения компонентов смеси на основе различий в их температурах кипения. При нагревании смеси в колонне происходит испарение компонентов, а затем они конденсируются на различных уровнях колонны, образуя более чистые фракции.

Как осуществляется отделение чистых компонентов в ректификационной колонне?

Отделение чистых компонентов в ректификационной колонне происходит благодаря различным уровням конденсации компонентов в колонне. Более легкие компоненты конденсируются ближе к верху колонны, а более тяжелые остаются жидкими и собираются на нижних уровнях. Это позволяет извлечь более чистые фракции каждого компонента.

Какова технологическая схема ректификационной колонны?

Технологическая схема ректификационной колонны состоит из нескольких основных этапов. Сначала сырье (например, неочищенный спирт) поступает в дефлегматор, где происходит его кондиционирование. Затем сырье поступает в верхнюю часть колонны, где происходит испарение и восходящий поток паров. Пары с разными концентрациями компонентов поднимаются вверх по колонне и проходят через различные тарелки, где происходят фазовые переходы и частичное разделение компонентов. Внизу колонны собирается продукт с более высокой концентрацией желаемого компонента (например, очищенный спирт). Технологическая схема ректификационной колонны может включать дополнительные устройства, такие как ректификационный куб или дополнительные секции для дальнейшего разделения компонентов.

Какие основные этапы проходит сырье в ректификационной колонне?

Сырье в ректификационной колонне проходит несколько основных этапов. Сначала оно поступает в дефлегматор, где происходит его кондиционирование. Это позволяет получить равномерный и стабильный поток сырья для дальнейшей обработки. Затем сырье поступает в верхнюю часть колонны, где происходит испарение и восходящий поток паров. Пары с разными концентрациями компонентов поднимаются вверх по колонне и проходят через различные тарелки, где происходят фазовые переходы и частичное разделение компонентов. Внизу колонны собирается продукт с более высокой концентрацией желаемого компонента. Этот продукт может быть собран для последующего использования или дополнительно очищен в других устройствах.