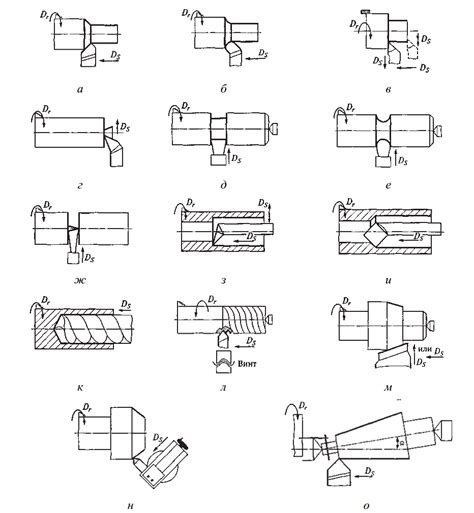

Мастерство владеть токарным станком - это искусство создавать восхитительные формы и сложные детали. Никто не может оспорить, что изделия, созданные с помощью этой уникальной техники, являются настоящими произведениями искусства. Одним из наиболее интересных и эстетичных приемов в токарной обработке является изготовление прекрасного конуса.

Этот сложный процесс требует внимания к деталям и определенных навыков, чтобы достичь желаемого результата. Изготовление конуса требует правильного использования инструментов, терпения и творческого подхода. Это процесс, который включает в себя широкий спектр операций, начиная от выбора материала и размеров до обработки самого изделия. Изготовление конуса на токарном станке - это уникальное и требующее усердия искусство, которое может быть овладено только посредством практики и опыта.

Конусы, изготовленные на токарном станке, имеют огромное применение в различных областях, начиная от промышленности и заканчивая искусством и дизайном. Конусы могут быть использованы для создания деталей машин, скульптур, светильников и многих других предметов. Красивые и симметричные формы конуса придают изделиям элегантность и уникальность. Овладение техникой формирования конуса на токарном станке позволяет мастеру создавать превосходные и уникальные предметы, о которых будут говорить многие.

Подготовка необходимых материалов и инструментов

Этот раздел посвящен подготовке всех необходимых материалов и инструментов для успешного изготовления конуса на токарном станке. Для начала работы тебе потребуются различные предметы, которые обеспечат эффективную и безопасную операцию.

- Материал для изготовления конуса (например, металлический заготовка или деревянный блок)

- Маркер или карандаш для деления и маркировки

- Шлифовальная бумага или стругальный инструмент для обработки материала

- Линейка или измерительные инструменты для точного измерения размеров и углов

- Хомут или приспособление для закрепления заготовки на токарном станке

- Резцы и ножовки для обработки материала

- Микрометр или штангенциркуль для контроля размеров конуса

- Защитные очки, перчатки и другие средства индивидуальной защиты

Как только у тебя будут все необходимые материалы и инструменты под рукой, ты сможешь приступить к следующим шагам по изготовлению конуса на токарном станке. Помни, что правильная подготовка играет важную роль в качестве конечного результата и обеспечивает безопасность при работе.

Выбор материала: ключевой аспект при изготовлении конуса

При изготовлении конуса на токарном станке очень важно правильно выбрать материал, из которого будет изготовлен конус. От выбора материала зависит прочность, долговечность и функциональность конуса. В данном разделе мы рассмотрим несколько популярных материалов, а также их особенности и преимущества при изготовлении конуса.

1. Сталь: один из самых распространенных материалов при изготовлении конусов. Сталь обладает высокой прочностью, устойчивостью к коррозии и износостойкостью. Благодаря своим хорошим механическим свойствам стальные конусы применяются в различных областях, особенно там, где требуется выдерживать большие нагрузки.

2. Алюминий: легкий и прочный материал, который обладает отличной теплопроводностью и устойчивостью к коррозии. Алюминиевые конусы широко используются в авиационной и автомобильной промышленности, а также в электротехнике.

3. Титан: легкий и очень прочный материал с высокой устойчивостью к коррозии. Титановые конусы широко используются в промышленной автоматизации, медицинском оборудовании и аэрокосмической отрасли.

4. Пластик: легкий, недорогой и легко обрабатываемый материал. Пластиковые конусы часто используются в бытовых и хозяйственных товарах, а также в легкой промышленности.

При выборе материала для изготовления конуса необходимо учитывать требования к прочности, весу, химической стойкости, стоимости и другим характеристикам. Определенные требования к материалу могут также определяться конкретной сферой применения конуса. Важно подобрать оптимальный материал, который удовлетворит требованиям проекта и обеспечит высокую надежность и функциональность конуса.

Проверка наличия и состояния необходимых приспособлений

В данном разделе мы рассмотрим важные этапы проверки наличия и состояния инструментов, необходимых для изготовления конуса на токарном станке. Значительное внимание следует уделить контролю и обеспечению наличия всех необходимых приспособлений, таких как резцы, измерительные инструменты, гайки и т.д. Кроме того, необходимо проанализировать их текущее состояние, исключить и заменить эксплуатационно неисправные инструменты, так как это может сказаться на качестве выполняемой работы.

Перед началом процесса изготовления конуса необходимо убедиться в наличии всех необходимых инструментов и приспособлений. Необходимо проверить наличие и состояние резцов различных типов, исключить отсутствие или повреждение инструментов, которые важны для обработки материала и формирования правильной геометрии конуса. Важно также убедиться, что имеются сменные резцы, чтобы при необходимости их можно было заменить, не прерывая процесс работы.

Также следует проверить наличие и состояние измерительных инструментов, таких как линейка, штангенциркуль, микрометр и другие. Эти инструменты необходимы для точного измерения размеров и геометрических параметров детали. Если какой-либо из них отсутствует или имеет повреждения, это может привести к неточности и неточности в процессе обработки конуса.

Особое внимание следует уделить проверке состояния гаек и других крепежных элементов. Необходимо убедиться, что гайки не испытывают износ и правильно фиксируют инструменты на станке. В случае обнаружения износа или неисправности гаек, они должны быть заменены, чтобы обеспечить надежную фиксацию инструментов и избежать возможного повреждения станка или инструментов.

В целом, проверка наличия и состояния инструментов является одним из важных этапов подготовки к изготовлению конуса на токарном станке. Правильное обеспечение всех необходимых инструментов и их состояния существенно влияет на качество работы и безопасность процесса. Тщательная проверка и постоянный мониторинг помогут обеспечить эффективное и успешное выполнение работы.

Подготовка оборудования для работы

В данном разделе мы рассмотрим процесс подготовки станка к работе, необходимый для изготовления конуса. Будут представлены основные шаги и рекомендации по настройке и проверке работы токарного станка.

Обработка и очистка рабочей поверхности

Для обработки рабочей поверхности используются различные методы и инструменты, в зависимости от материала и требований к конечному изделию. Одним из наиболее распространенных методов является фрезерная обработка, которая позволяет достичь необходимой формы и размеров детали.

- Использование фрезы с различными фрезерными насадками, такими как шаровая, цилиндрическая или коническая, позволяет обработать рабочую поверхность с высокой точностью.

- Во время обработки необходимо контролировать глубину фрезерования и скорость движения инструмента, чтобы избежать перегрева материала и деформаций детали.

- После обработки необходимо произвести очистку рабочей поверхности от остатков материала и стружки. Для этого используются специальные щетки и средства для удаления загрязнений.

Очищенная поверхность должна быть проверена на наличие дефектов или неровностей, которые могут появиться в процессе обработки. В случае обнаружения несоответствий требованиям, необходимо произвести дополнительные корректировки и повторную обработку.

Таким образом, правильная обработка и очистка рабочей поверхности являются важными шагами в изготовлении конуса на токарном станке, которые позволяют достичь высокой точности и качества изделия.

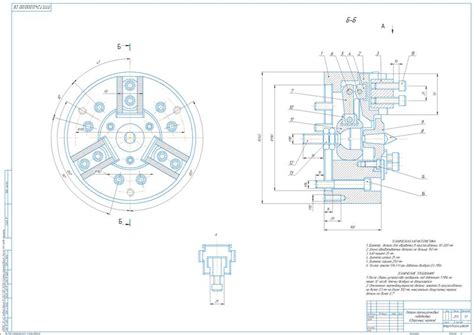

Установка и настройка патрона для закрепления заготовки

Для успешного изготовления конуса на токарном станке необходимо правильно установить и настроить патрон для крепления заготовки. Этот раздел статьи предназначен для описания процедуры, не использующей конкретные определения, и подробного руководства по установке и настройке патрона для закрепления заготовки.

| Шаг | Описание действий |

|---|---|

| 1 | Проверьте наличие и правильность выбора патрона для работы с конусом. Он должен быть совместим с токарным станком и соответствовать размеру и типу заготовки. |

| 2 | Очистите патрон и конус шпинделя от грязи и частиц металла. Убедитесь, что поверхности соприкосновения обоих элементов чисты и свободны от повреждений. |

| 3 | Осмотрите и подготовьте закрепительные планки и пружины, которые обеспечивают надежную фиксацию заготовки. |

| 4 | Поместите закрепительные планки в патрон и установите их в соответствии с типом и размерами заготовки. При необходимости используйте пружины для дополнительной фиксации. |

| 5 | С помощью регулирующих механизмов патрона, внимательно прокрутите патрон до тех пор, пока он не будет надежно закреплен и выравнен с шпинделем. |

| 6 | Проверьте качество крепления путем аккуратной попытки перемещения заготовки. Она должна быть надежно закреплена и не двигаться во время работы. |

| 7 | Убедитесь, что все регулирующие механизмы патрона надежно зафиксированы и не позволяют патрону двигаться или разворачиваться. |

Следуя этим шагам, вы сможете установить и настроить патрон для крепления заготовки на токарном станке без каких-либо проблем и обеспечить надежное и безопасное выполнение операций по изготовлению конуса.

Проверка функциональности токарной машины: контроль работоспособности оборудования

В данном разделе мы будем рассматривать общую процедуру проверки работоспособности токарной машины перед началом изготовления деталей. Эта процедура включает в себя ряд шагов, которые позволяют убедиться в правильном функционировании механизмов и наличии необходимых ресурсов для работы.

Важным аспектом при проведении проверки является контроль электрической системы токарной машины. Это включает в себя проверку подачи электропитания, проверку работоспособности электромоторов и наличие электрического заземления. Необходимо также проверить работу системы управления и контроля, чтобы убедиться в правильном функционировании всех электронных элементов машины.

Кроме проверки электрической системы, в процессе тестирования обращается внимание на состояние механических компонентов. Это включает в себя проверку состояния и точности крепежных элементов, таких как гайки и болты, а также наличие и правильность установки режущего инструмента. Также необходимо проверить состояние подшипников и линейных направляющих на предмет износа или повреждений.

Дополнительно, при проверке функциональности токарной машины производится контроль параметров шпинделя, таких как частота вращения и максимальная нагрузка. Необходимо убедиться, что шпиндель работает согласно установленным техническим требованиям и не имеет нежелательных вибраций или шумов.

Все вышеперечисленные шаги необходимы для обеспечения безопасной и эффективной работы токарной машины. Правильная и регулярная проверка работоспособности оборудования помогает избежать аварийных ситуаций и неисправностей в процессе изготовления деталей.

Подготовка и разметка заготовки перед процессом изготовления конуса

Определение границ конструкции

Перед началом работы необходимо определить требуемые размеры и форму конуса. Основываясь на предоставленных чертежах или технических условиях, можно определить не только угол конуса, но и его высоту и радиус основания. Внимательное изучение и понимание этих параметров помогут справиться с ограничениями, связанными с конструкцией и требованиями процесса изготовления конуса.

Подготовка заготовки к работе

Перед тем как приступить к разметке заготовки, следует обеспечить ее стабильность и надежное крепление на рабочем столе токарного станка. Это значит, что заготовка должна быть закреплена достаточно крепко, чтобы предотвратить движение и дополнительные вибрации во время обработки. Также необходимо убедиться, что поверхность заготовки, с которой будет производиться контакт, находится в достаточно чистом и гладком состоянии.

Проверка размеров и точности

В этом разделе уделено внимание проверке размеров и точности полученного изделия. На данном этапе осуществляется контроль целостности и соответствия готового конуса заданным параметрам. Тщательное измерение всех деталей и их сравнение с требуемыми результатами помогает убедиться в качестве изготовления и точности работы токарного станка.

Для проверки размеров используются специальные измерительные инструменты, такие как микрометр, штангенциркуль или глубиномер. С их помощью определяются нужные параметры, такие как длина, диаметр и угол наклона конуса. Контроль размеров производится как наружной поверхности конуса, так и внутреннего отверстия (если присутствует).

Важным аспектом при проверке точности является проверка перпендикулярности поверхностей. Равномерность и правильность угла наклона конуса, а также его центрирование, необходимо проверить с помощью специального уровня для поверхностей. Соответствие заданному углу и соблюдение симметрии конуса являются одними из основных критериев при оценке его точности.

При обнаружении отклонений от заданных параметров размеров и точности, необходимо провести регулировку и коррекцию оборудования. Это может включать в себя понижение или повышение глубины резания, изменение установки режущего инструмента или применение специальных дополнительных операций.

- Использование специальных измерительных инструментов, таких как микрометр, штангенциркуль или глубиномер;

- Проверка размеров наружной поверхности конуса и внутреннего отверстия;

- Проверка перпендикулярности поверхностей, равномерность угла наклона и симметрии конуса;

- Регулировка и коррекция оборудования при несоответствии заданным параметрам.

Определение точки отметки центра и края заготовки

Определение точки центра

Первоначально, в процессе подготовки к работе, необходимо точно определить центр заготовки. Это позволит более точно выполнять последующие операции и обеспечит правильную геометрию конуса. Одним из способов является применение точного центровочного инструмента.

Центровочный инструмент – это специализированное устройство, которое позволяет определить точку центра заготовки с высокой точностью. Он состоит из металического трехгранныка с острым наконечником, проходящим через отверстие в заготовке. После установки инструмента, его можно использовать в дальнейшем для проведения центровочных операций.

Определение точки края заготовки

После того, как точка центра заготовки определена, следующий этап – отметка точного края грани заготовки. Для этого применяются специальные измерительные инструменты, такие как штангенциркуль или микрометр.

Штангенциркуль – это измерительный инструмент, предназначенный для определения размеров, длин, радиусов и толщин различных объектов. Для отметки края заготовки на конусе, необходимо правильно установить штангенциркуль параллельно поверхности заготовки и фиксировать его в этом положении. Затем, с помощью инструмента устанавливается размер от начала заготовки до определенного края, что позволяет получить точку отметки.

Правильное определение точки центра и края заготовки является фундаментальным этапом для изготовления конуса на токарном станке. Предварительная отметка обеспечивает точность и качество последующих операций и является важным шагом в процессе работы с заготовкой.

Обработка внешней поверхности заготовки

В данном разделе рассмотрим процесс обработки внешней поверхности заготовки для создания качественного и эстетичного конуса. Заготовка, проходя через этапы обработки, приобретает требуемую форму и гладкую поверхность, сохраняя при этом необходимую прочность и геометрические параметры.

В первую очередь необходимо провести операцию удаления излишков материала с внешней поверхности заготовки. Расчетные данные и требования к конечному изделию позволяют определить необходимую точность обработки и примерные размеры снимаемого слоя. Для этого используются различные инструменты, а именно: токарные ножи с твердосплавными пластинами, стругальные ножи, резцы и прочие.

| Операция | Инструмент | Режимы обработки |

|---|---|---|

| Удаление излишков материала | Токарный нож | Подача: 0,1 - 0,3 мм/об; Скорость резания: 150 - 300 м/мин |

| Финишная обработка | Стругальный нож | Подача: 0,05 - 0,1 мм/об; Скорость резания: 100 - 200 м/мин |

| Шлифовка | Шлифовальный круг | Скорость вращения: 1500 - 2000 об/мин; Подача: 0,01 - 0,05 мм/об |

После удаления излишков материала наступает этап финишной обработки, включающий стругание поверхности заготовки. Для достижения требуемой гладкости поверхности используются стругальные ножи с минимальным размером насыпи. Это позволяет добиться высокой точности обработки и гладкой поверхности.

Для улучшения качества поверхности и удаления мелких дефектов, таких как микротрещины и неровности, может потребоваться шлифовка. Оптимальная скорость вращения шлифовального круга и подача материала определяются в зависимости от требований к качеству и грубости поверхности.

Вопрос-ответ

Какой материал можно использовать для изготовления конуса на токарном станке?

Для изготовления конуса на токарном станке можно использовать различные материалы, такие как сталь, алюминий, латунь и другие металлы.

Какие инструменты нужны для изготовления конуса на токарном станке?

Для изготовления конуса на токарном станке понадобятся следующие инструменты: токарный станок, ножевой резец, рычаги для установки и закрепления детали, инструменты для измерения размеров и глубины резки, и др.

Как подготовить деталь перед изготовлением конуса на токарном станке?

Перед изготовлением конуса на токарном станке необходимо правильно закрепить деталь на станине, обеспечить ее надежную фиксацию, а также установить начальные размеры и параметры для последующей обработки.

Какие шаги следует выполнить для изготовления конуса на токарном станке?

Для изготовления конуса на токарном станке необходимо выполнить следующие шаги: закрепить деталь на станине, выровнять ее и задать начальные размеры; выбрать подходящий ножевой резец и задать необходимые параметры резки; провести обработку детали, постепенно увеличивая глубину резки до достижения желаемого конусного формата; провести финальную обработку и проверить готовность конуса.

Как проверить качество изготовленного конуса на токарном станке?

Для проверки качества изготовленного конуса на токарном станке можно использовать инструменты для измерения размеров, такие как штангенциркуль или микрометр. Произведите измерения в нескольких точках конуса, чтобы убедиться, что размеры соответствуют требуемым значениям. Также необходимо проверить поверхность конуса на наличие дефектов или неровностей.

Как изготовить конус на токарном станке?

Для изготовления конуса на токарном станке вам потребуются определенные инструменты и материалы. Сначала установите заготовку в патрон токарного станка. Затем используйте резцы для обработки заготовки, постепенно придавая ей форму конуса. Регулируйте скорость вращения стружкоотводного станка и глубину резания, чтобы получить желаемую форму конуса. После обработки всех сторон конуса произведите финишную обработку и проверьте размеры и геометрию изделия. Отрегулируйте, если необходимо.