Вы знаете, как важно иметь надежное и прочное соединение в вашем проекте. Определенно, подбор правильного метода сварки играет ключевую роль в достижении этой цели. Одним из самых передовых и эффективных методов сварки является лазерная технология. Лазерная сварка обеспечивает превосходное качество соединения, минимальные деформации и возможность сварить сложные детали с высокой точностью.

Однако, достичь идеального результата в процессе лазерной сварки требует не только технического мастерства, но и правильной настройки оборудования. В этой статье мы рассмотрим основные аспекты настройки лазерной сварки, чтобы помочь вам добиться идеального соединения в ваших проектах.

Одним из самых важных аспектов настройки лазерной сварки является определение правильного уровня мощности. Мощность светового луча лазера непосредственно влияет на глубину проникновения и силу сварного соединения. Подбирая оптимальный уровень мощности, вы сможете достичь баланса между глубиной проникновения и минимальной деформацией деталей. Это позволит вам получить идеальное соединение, которое выдержит испытания временем.

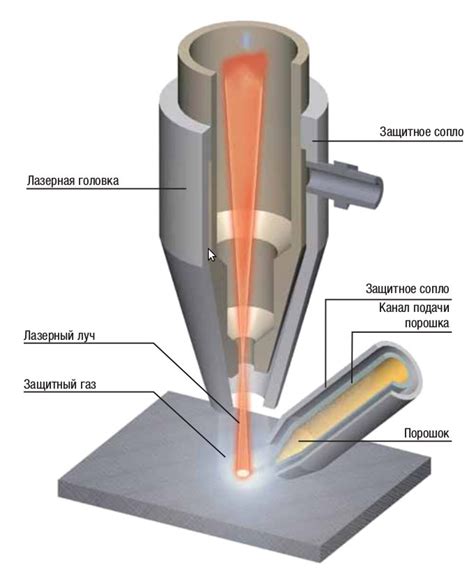

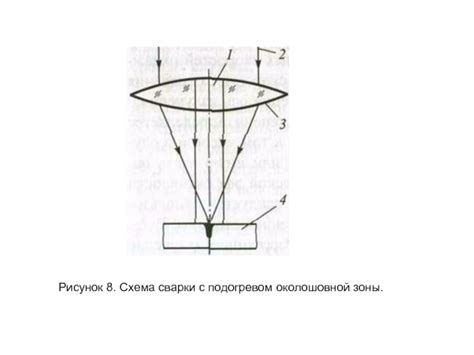

Кроме того, важно правильно настроить фокусировку лазерного луча. Фокусное расстояние и точность фокуса определены различными параметрами лазерного оборудования. Правильная фокусировка луча гарантирует высокую эффективность сварки и точность соединения. Также, учтите, что оптика, используемая в лазерных системах, должна быть в идеальном состоянии и не иметь дефектов, таких как царапины или загрязнения, которые могут снизить производительность сварочного процесса.

Основные принципы и преимущества лазерной сварки

В данном разделе мы рассмотрим основные принципы и преимущества использования лазерной сварки, инновационного метода соединения материалов. Главная идея заключается в том, что лазерное излучение используется для создания прочных и точных сварных соединений путем плавления и слияния материалов, при этом исключается необходимость в применении физической силы или контактных инструментов.

Одним из ключевых преимуществ лазерной сварки является ее высокая точность и контролируемость. Лазерное излучение позволяет сосредоточить тепловой эффект только на нужных участках соединяемых деталей, обеспечивая минимальную деформацию окружающих материалов. Это особенно полезно при работе с тонкими или деформационно чувствительными материалами, такими как пластик или стекло.

Другим важным преимуществом лазерной сварки является высокая скорость и производительность процесса. Лазерное излучение имеет высокую энергию и позволяет достичь сварки за считанные секунды или даже миллисекунды. Благодаря этому, лазерная сварка эффективно применяется в промышленности, где требуется высокая скорость производства и автоматизированный процесс с минимальными затратами времени и ресурсов.

Кроме того, лазерная сварка обладает высокой прочностью и герметичностью сварных соединений. Точность и интенсивность лазерного излучения позволяют создавать сварные швы с минимальными дефектами и порами, что обеспечивает надежность и долговечность сварных соединений. Это особенно важно при работе с материалами, которые должны быть герметичными или испытывать высокие механические нагрузки.

Особенности выбора оборудования для лазерной сварки

Мощность лазерного источника. При выборе оборудования необходимо учитывать планируемый объем работ и требования к глубине проникновения сварочного шва. Мощность лазерного источника должна быть подобрана таким образом, чтобы обеспечить достаточную энергию для эффективного сварочного процесса.

Длина волны. Выбор длины волны лазерного источника влияет на возможности сварки различных материалов. Так, для сварки металлов подходят лазеры с короткими длинами волн, а для пластиков - средние и длинные длины волн.

Точность и стабильность. При выборе оборудования следует обратить внимание на точность и стабильность работы лазерного источника. Малейшие отклонения могут привести к непредсказуемым результатам сварки. Идеальное оборудование должно обеспечивать высокую точность и стабильность работы в течение всего процесса сварки.

Возможности настройки и контроля. Хорошее оборудование для лазерной сварки должно предоставлять широкие возможности настройки основных параметров процесса, таких как мощность, скорость и фокусировка. Также важно наличие инструментов для контроля качества сварки, позволяющих детально анализировать и корректировать процесс в реальном времени.

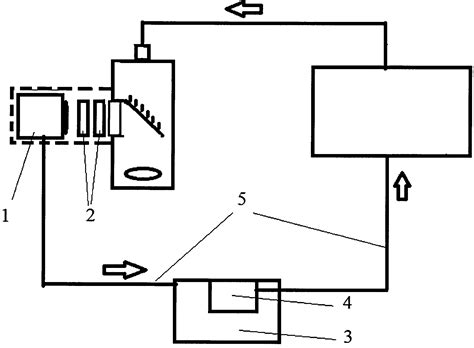

Система охлаждения. Лазерный источник генерирует большое количество тепла, поэтому правильная система охлаждения является важным аспектом выбора оборудования. Она должна обеспечивать эффективное охлаждение лазера и поддерживать стабильную работу его компонентов.

Правильный выбор оборудования для лазерной сварки - это залог успешной реализации сварочных проектов. Учитывайте все особенности и требования процесса сварки, чтобы получить оптимальные результаты и долговечность соединенных деталей.

Роль предварительной подготовки материалов перед процессом лазерного соединения

Перед началом лазерной сварки необходимо выполнить ряд предварительных операций, направленных на обеспечение максимального сопряжения материалов. Одним из ключевых этапов является очистка поверхности свариваемых деталей от загрязнений, окислов и пленок, которые могут оказывать отрицательное влияние на качество сварного соединения. Также важной задачей является подготовка кромок деталей, включающая удаление острых углов, снятие фасок и придание необходимой формы сварочным швам. Это позволяет предотвратить повреждение оборудования и повысить точность соединения.

Важным аспектом предварительной подготовки материалов является правильный выбор сварочной проволоки или порошка, который должен обеспечивать не только максимальную прочность сварного соединения, но и соответствие требуемым характеристикам, таким как коррозионная стойкость, устойчивость к высоким температурам и другим неблагоприятным условиям эксплуатации. Кроме того, необходимо учесть особенности материалов, их структуру и тепловую обработку, чтобы предотвратить возникновение дефектов в процессе сварки.

Предварительная подготовка материалов перед лазерной сваркой является неотъемлемой частью процесса, которая определяет качество и надежность получаемого соединения. Создание оптимальных условий перед соединением материалов обеспечивает максимальную эффективность и долговечность сварного шва, что является важным моментом для различных отраслей промышленности, включая автомобилестроение, аэрокосмическую и энергетическую промышленность.

Методы контроля качества в процессе лазерной сварки

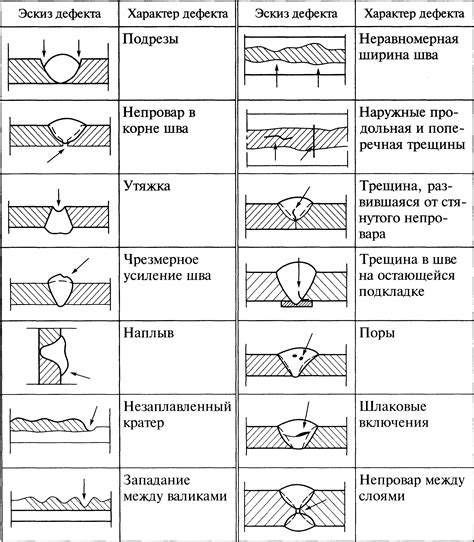

- Визуальный контроль. Один из наиболее доступных и широко применяемых методов контроля качества при лазерной сварке - визуальное наблюдение и визуальный анализ сварного шва. Специалист с помощью микроскопа или лупы оценивает внешний вид и геометрию шва, наличие трещин, пор, изъянов или других дефектов. Этот метод позволяет выявить явные дефекты, но не всегда способен обнаружить скрытые недостатки.

- Ультразвуковой контроль. При помощи ультразвукового метода контроля можно обнаружить внутренние дефекты сварного шва, такие как поры, трещины или неоднородности структуры материала. Ультразвуковое оборудование генерирует волны высокой частоты, которые проникают в материал и отражаются от дефектов, позволяя специалисту проанализировать полученный результат и оценить качество шва. Этот метод позволяет обнаружить скрытые дефекты, но требует высокой квалификации оператора и специализированного оборудования.

- Радиографический контроль. Данный метод базируется на использовании рентгеновского или гамма-излучения для обнаружения внутренних дефектов сварных соединений. Специалист подает наружное излучение через объект, а на выходе регистрирует изображение с использованием фотопленки или электронных датчиков. Полученное изображение позволяет выявить дефекты, такие как трещины, поры или некачественные зоны сварного шва.

- Магнитный контроль. Применяется для обнаружения поверхностных и подповерхностных дефектов в металлических изделиях. При помощи магнитных полей, создаваемых специализированными устройствами, специалист может обнаружить трещины, деформации или другие дефекты, исследуя изменение поля. Этот метод позволяет оперативно контролировать качество сварных соединений и идентифицировать дефекты на ранних стадиях формирования.

- Тепловизионный контроль. Основным преимуществом тепловизионного контроля является возможность обнаружить недостатки сварного шва, связанные с термическими аномалиями. Специалист с помощью тепловизора и инфракрасной камеры анализирует радиационное излучение, выделяемое объектом сварки. Это позволяет выявить неоднородности температуры, перегрев или охлаждение материала, что может свидетельствовать о низком качестве соединения.

Выбор конкретного метода контроля качества при лазерной сварке зависит от требований и характеристик изготавливаемого изделия, структуры материала и других факторов. Применение комплексного подхода к контролю качества позволяет повысить надежность и прочность соединений, а также гарантировать высокое качество конечного изделия.

Оптимальные параметры для успешной лазерной сварки

| Совет | Описание |

|---|---|

| 1. Регулировка энергии лазера | Важно правильно настроить энергию лазера для достижения оптимальной глубины проникновения сварочного луча, а также для предотвращения излишнего разогрева материала или неполноценной сварки. |

| 2. Установка скорости сварки | Выбор правильной скорости движения сварочного луча также имеет важное значение. Слишком быстрая скорость может привести к поверхностному свариванию, тогда как слишком медленная может вызвать перегрев и деформацию материала. |

| 3. Подбор фокусного расстояния | Фокусное расстояние определяет диаметр сварочного луча и глубину проникновения. Необходимо подобрать оптимальное фокусное расстояние в зависимости от требуемого сварочного шва и типа обрабатываемого материала. |

| 4. Выбор длины волны лазера | Различные типы материалов и задачи сварки могут требовать различных длин волн лазера. Необходимо учесть это при настройке параметров, чтобы достичь оптимальной эффективности и качества сварки. |

| 5. Контроль защитной среды | Сварочная зона должна быть защищена от внешних факторов, таких как влага, пыль или посторонние газы. Контроль состава и чистоты защитной среды также является важным фактором при настройке параметров сварки. |

Следуя этим советам, вы сможете настроить оптимальные параметры для лазерной сварки и достичь высокого качества и эффективности процесса сварки. Важно помнить, что выбор параметров должен основываться на типе обрабатываемого материала, требованиях конкретной задачи и опыте оператора.

Обеспечение высокой точности и повторяемости в процессе лазерной сварки

Один из ключевых аспектов успешной лазерной сварки заключается в достижении высокой точности и повторяемости. Это позволяет обеспечить качественное соединение металлических деталей и получить требуемые характеристики в сварочном процессе. В этом разделе мы рассмотрим некоторые методы и стратегии, позволяющие достичь заданной точности и повторяемости при работе с лазерной сваркой.

1. Оптимальная настройка оборудования

Первоначальная настройка лазерной сварочной системы – это один из важных шагов в достижении высокой точности и повторяемости. Определение оптимальных параметров лазера, мощности, скорости движения и фокусного расстояния позволяет контролировать и улучшать качество сварочного шва и повышать точность процесса. Важно также учесть особенности материалов, которые будут свариваться, и адаптировать настройки для оптимального результата.

2. Использование автоматического управления процессом

Автоматическое управление процессом лазерной сварки позволяет исключить субъективные факторы и обеспечить повторяемость сварочных операций. Это особенно важно при работе с серийным производством, где требуется высокая степень точности и повторяемости. Автоматическая система контролирует и компенсирует возможные ошибки, учитывая изменения условий, и обеспечивает стабильность процесса сварки.

3. Контроль и обратная связь

Внедрение системы контроля и обратной связи является неотъемлемой частью обеспечения высокой точности и повторяемости. Использование датчиков и специализированного программного обеспечения позволяет непрерывно контролировать процесс сварки, осуществлять мониторинг параметров и вносить коррективы в режим работы. Это помогает предотвратить потенциальные дефекты и обеспечить стабильное качество сварочного соединения.

Важно отметить, что точность и повторяемость в лазерной сварке зависят от множества факторов, включая качество оборудования, опыт и квалификацию оператора, а также свойства свариваемых материалов. Применение описанных методов и стратегий позволяет увеличить вероятность успешной реализации требуемых характеристик и получить высококачественное сварочное соединение.

Примеры типовых дефектов и их отклонений при использовании лазерной технологии сварки

В данном разделе мы рассмотрим некоторые распространенные проблемы и дефекты, которые могут возникнуть при осуществлении сварки с помощью лазерной технологии. В процессе лазерной сварки возможно появление отклонений, которые могут негативно сказаться на качестве сварного соединения. Данные отклонения могут быть вызваны различными причинами, такими как некачественная подготовка поверхностей, ошибки в настройке оборудования или неправильный выбор параметров сварки.

Один из типичных дефектов, с которыми можно столкнуться при лазерной сварке, это неплавление кромок, которое может возникнуть, когда лазерное излучение не достигает достаточной мощности для плавления и объединения деталей. В результате, сварной шов может быть неполным или иметь неправильную геометрию, что может негативно повлиять на прочность соединения.

Еще одним частым дефектом является наличие трещин в сварном соединении. Причиной появления трещин может быть неправильное управление мощностью лазера или неправильный выбор скорости движения сварочной головки. Наличие трещин в сварном шве может значительно уменьшить его прочность и способность переносить нагрузку.

Дополнительно, в процессе лазерной сварки возможны отклонения в виде неровностей поверхности или неравномерной ширины сварного шва. Эти дефекты могут быть вызваны плохой подготовкой поверхностей или неправильным выбором оптического объектива. Такие отклонения могут привести к уменьшению искомых механических свойств сварного соединения.

Чтобы минимизировать вероятность возникновения указанных дефектов, важно правильно подобрать параметры сварки, строго контролировать процесс и следить за качеством подготовки поверхностей. Также, использование качественного оборудования и настройка оптической системы могут существенно снизить риск возникновения дефектов при лазерной сварке.

Рекомендации по обеспечению безопасности при осуществлении лазерной сварки

Этот раздел предлагает некоторые рекомендации по обеспечению безопасности при выполнении операций с использованием лазерной технологии сварки. В процессе работы с лазерным оборудованием необходимо соблюдать определенные меры предосторожности, чтобы предотвратить возможные опасности и минимизировать риски для своего здоровья и окружающей среды.

1. Защитные средства и экипировка

Перед началом работы с лазерной сварочной установкой необходимо убедиться в наличии и правильном использовании всех необходимых индивидуальных средств защиты. Это включает защитные очки, щитки лица, защитный одежду и другие средства, обеспечивающие защиту от возможных лазерных излучений и возгорания.

2. Обучение и сертификация

Для безопасной работы с лазерной сварочной установкой важно обладать соответствующим обучением и сертификатами. Перед использованием оборудования необходимо обучиться его правильной эксплуатации, безопасности и уметь распознавать возможные риски и опасности.

3. Пространственная организация и вентиляция

Необходимо обеспечить хорошую пространственную организацию рабочего места при выполнении операций с лазерной сваркой. Оно должно быть хорошо освещено и продумано для безопасной работы. Также следует обеспечить надлежащую вентиляцию помещения, чтобы минимизировать возможность вдыхания лазерных газов или паров металла.

4. Методы предотвращения возгорания и взрыва

Осуществление лазерной сварки может сопровождаться возможностью возгорания и взрыва. Для предотвращения этих небезопасных ситуаций следует проводить ежедневный осмотр оборудования на наличие повреждений и следить за правильностью его эксплуатации. Также важно осуществлять работу с использованием необходимых огнетушителей и устройств для отключения электрической подачи.

5. Гигиена и охрана здоровья

При работе с лазерным оборудованием важно соблюдать требования по гигиене и охране здоровья. Это включает применение специальных кремов и косметических средств для защиты кожи, а также избегание вредных веществ и длительного воздействия излучений на тело.

Соблюдение данных рекомендаций по безопасности поможет снизить риск возникновения несчастных случаев и обеспечит защиту вашего здоровья и окружающей среды при работе с лазерной сваркой.

Процесс осуществления сварки с использованием лазерного излучения

В данной статье будет рассмотрен детально процесс, при помощи которого осуществляется сварка с использованием лазерного излучения. Будет представлена общая идея этого процесса, не вдаваясь в конкретные определения и технические детали.

Лазерная сварка - это технологический метод, при помощи которого происходит соединение металлических деталей. Этот процесс основан на использовании лазерного излучения, которое воздействует на поверхность материала и вызывает его плавление. После этого плавленые края материалов сливаются воедино, образуя одно цельное соединение.

Основными этапами лазерной сварки являются подготовка обрабатываемых поверхностей, фокусировка и точное позиционирование лазерного луча, а также контроль и регулирование сварочного процесса. Важно отметить, что лазерная сварка позволяет достичь высокой точности и качества сварного соединения, а также уменьшает влияние теплового воздействия на окружающие материалы.

Процесс лазерной сварки подразумевает использование определенного оборудования, такого как лазерный источник, сварочная головка, система фокусировки, система управления и многие другие. От правильно настроенных параметров оборудования зависит качество и эффективность сварочного процесса.

Итак, процесс лазерной сварки представляет собой совокупность технологических шагов, при помощи которых достигается качественное и эффективное соединение металлических деталей. Все процессы контролируются и регулируются специалистами, чтобы достичь оптимального результата. Использование лазерного излучения в сварочных работах открывает широкие возможности в области производства и сборки различных конструкций и изделий.

Применение лазерной сварки в различных отраслях промышленности

В современном мире применение лазерной сварки стало неотъемлемой частью многих отраслей промышленности. Этот высокотехнологичный метод соединения материалов позволяет достичь высокой точности и эффективности в процессе производства. Благодаря своей универсальности и преимуществам, лазерная сварка успешно применяется в автомобильной, авиационной, медицинской, электронной и других отраслях промышленности.

Автомобильная промышленность: Лазерная сварка находит широкое применение в автомобильной промышленности, особенно при производстве кузовных деталей. Она обеспечивает прочное и надежное соединение металлических элементов, при этом минимизируя деформацию материала. Благодаря своей точности, лазерная сварка также позволяет создавать более сложные и изящные дизайнерские решения, улучшая внешний вид и привлекательность автомобилей.

Авиационная промышленность: В авиационной промышленности лазерная сварка активно применяется для соединения тонких металлических листов и создания сложных конструкций, которые должны быть легкими, прочными и устойчивыми к воздействию различных нагрузок и экстремальных условий. Благодаря точности и минимальному термическому воздействию, лазерная сварка позволяет создавать качественные соединения, обеспечивая безопасность и надежность авиационных конструкций.

Медицинская промышленность: В медицинской промышленности лазерная сварка играет ключевую роль при изготовлении медицинских инструментов и протезов. Благодаря своей точности и возможности соединять различные материалы, такие как металлы, пластик и керамика, лазерная сварка создает прочные, герметичные и стерильные соединения. Это особенно важно для медицинских протезов, которые должны обеспечивать безопасность пациентов и сохранять свои функциональные свойства в течение длительного времени.

Электронная промышленность: В электронной промышленности лазерная сварка используется для монтажа и ремонта электронных компонентов. Точность и малый термический воздействие лазерного луча позволяют достичь высокой производительности и минимизировать риск повреждения электронных устройств. Благодаря возможности сварки множества материалов, лазерная сварка также применима для создания малых и сложных электронных устройств, улучшая их функциональность и долговечность.

Вопрос-ответ

Что такое лазерная сварка?

Лазерная сварка - это процесс соединения двух или более металлических деталей с помощью лазерного луча. Лазерный луч проникает в материал и создает высокую температуру, которая позволяет слияние деталей и образование прочного соединения.

Какие материалы могут быть сварены с помощью лазерной сварки?

Лазерная сварка может быть применена для сварки большинства металлических материалов, включая сталь, алюминий, титан, медь и их сплавы. Кроме того, она может быть также применена для сварки материалов с высокой теплопроводностью, таких как алмазы или керамика, в случае использования специальных технических решений.

Какие преимущества имеет лазерная сварка по сравнению с другими методами сварки?

Лазерная сварка обладает рядом преимуществ: она позволяет сварить материалы с высокой точностью и скоростью, обеспечивает малое влияние на окружающую среду, минимизирует деформацию деталей и не требует использования дополнительных материалов. Кроме того, лазерная сварка обеспечивает высокую надежность и качество сварного соединения.

Как подготовиться к лазерной сварке?

Подготовка к лазерной сварке включает несколько шагов. Сначала нужно очистить свариваемые поверхности от загрязнений и оксидных пленок, используя механическую или химическую обработку. Затем необходимо правильно настроить лазерное оборудование, определить оптимальные параметры сварки и провести предварительное тестирование на малозначимых образцах. Наконец, перед началом сварки рекомендуется провести обязательные проверки безопасности и защититься специальными средствами защиты.

Каковы рекомендации по настройке лазерного оборудования для получения качественного сварного соединения?

Для получения качественного сварного соединения следует учитывать несколько факторов. Важно правильно выбрать тип и мощность лазера, определить оптимальную длину волны и фокусное расстояние. Также необходимо настроить параметры лазерного луча, такие как скорость сварки, энергия, диаметр пятна и форма импульса. Для обеспечения стабильности сварки рекомендуется использовать системы контроля и регулирования процесса.