Во время выполнения строительных, ремонтных или внутренних отделочных работ важно иметь под рукой надежный и эффективный инструмент. Одним из неотъемлемых элементов набора является так называемый "бит" - насадка для перфоратора или дрели, которая обеспечивает надежное соединение с рабочей поверхностью и позволяет производить множество операций с материалами.

Однако даже самые совершенные насадки могут не всегда полностью удовлетворять требованиям мастера. Некоторые работники, имеющие большой опыт и свою собственную методику работы, предпочитают создавать свои собственные "биты", которые наиболее точно отвечают их нуждам и позволяют достичь наилучших результатов.

В данной статье мы рассмотрим процесс создания своего собственного "бита" - универсальной насадки для электроинструмента. В ходе мастер-класса вы узнаете о различных материалах и инструментах, необходимых для изготовления насадки, а также о технике ее создания. Все указания будут сопровождаться уточняющими комментариями и рекомендациями, позволяющими получить идеальный вариант "бита" для вашего индивидуального стиля работы.

Выбор и подготовка основы для инструмента сверления

Во-первых, основа должна обладать достаточной прочностью и жесткостью, чтобы справиться с многократными нагрузками при сверлении. Один из вариантов - использование стального прутка с необходимой длиной и диаметром, основу можно также изготовить из других металлических сплавов или некоторых твердых деревянных материалов.

Во-вторых, подготовка основы включает в себя процесс обработки и формирования профиля будущего сверла. Необходимо учитывать, что правильная геометрия и острота основы являются ключевыми факторами для достижения эффективного сверления. Поэтому, перед началом работ необходимо установить нужный профиль и заточить основу с помощью специальных инструментов, таких как точильный станок или шлифовальный круг.

Выбор и подготовка основы для индивидуального сверлильного инструмента требует тщательного подхода и аккуратности. Только правильный выбор материала в сочетании с оптимальной обработкой способны обеспечить надежность и эффективность инструмента, а, следовательно, качественное сверление и успешное выполнение задач.

Выбор подходящего материала для основы

Ключевым фактором при выборе материала для основы является его механическая прочность. Необходимо обратить внимание на такие характеристики, как устойчивость к изгибу, растяжению, сжатию и гибкости. От правильного выбора материала будет зависеть долговечность и эффективность созданного инструмента.

Важно также учитывать требования к материалу, определяемые его применением. Например, если инструмент предназначен для сверления мягких материалов, таких как дерево или пластик, идеальным выбором может стать алюминий или легкий сплав. В то же время, для более твердых материалов, таких как металлы или бетон, рекомендуется использовать сталь или специальные покрытия, обеспечивающие дополнительную прочность.

Не стоит забывать и о влиянии окружающей среды на выбор материала для основы. Если инструмент будет использоваться в условиях высокой влажности или агрессивных химических воздействий, следует выбирать материалы, устойчивые к коррозии и ржавчине.

В конечном итоге, правильный выбор материала для основы сверлильного инструмента является основой для создания высококачественного бита. Подбирая подходящий материал, следует учитывать требования применения, механическую прочность и окружающую среду, чтобы обеспечить эффективность и долговечность инструмента.

Изготовление и правильная обработка основы

- Выбор материала. Первым шагом является выбор подходящего материала для изготовления основы сверла. Это может быть сталь, карбид вольфрама и другие материалы с хорошей износостойкостью и прочными свойствами.

- Подготовка материала. После выбора материала необходимо правильно подготовить его к изготовлению основы. Это включает шлифовку и обработку поверхности для удаления неровностей и повышения плотности материала.

- Формирование основы. Следующим этапом является формирование основы сверла из подготовленного материала. Это может быть выполнено с помощью фрезерования, токарной обработки, литья или других технологий в зависимости от выбранного материала и желаемой формы основы.

- Термическая обработка. После формирования основы следует провести термическую обработку, которая может включать закалку и отжиг. Это необходимо для получения желаемой структуры и свойств материала, а также для улучшения его прочности и стойкости к истиранию.

- Отделка и полировка. Последним шагом является отделка поверхности основы, которая включает полировку и нанесение защитного покрытия. Это помогает улучшить точность сверла, снизить трение при сверлении и увеличить его срок службы.

Важно помнить, что качественное изготовление и правильная обработка основы являются ключевыми факторами для создания эффективного и долговечного сверла, способного успешно выполнять свои задачи на протяжении продолжительного времени.

Изготовление работающей режущей поверхности для своего собственного бурения

Выбор и подбор материала

Перед тем, как приступить к созданию режущей поверхности, необходимо определиться с выбором подходящего материала для данной задачи. Различные материалы, такие как высокопрочные стали, карбиды и керамика, обладают разными свойствами и применяются с учетом требований к конкретной задаче бурения. Учитывая особенности материала, можно обеспечить долгую службу режущей поверхности и ее стабильную работу.

Проектирование режущей поверхности

Проектирование режущей поверхности – это комплексный процесс, включающий в себя определение формы и размеров режущих элементов. Нужно учитывать такие параметры, как тип бурения, материал, который будет обрабатываться, и желаемый результат. Режущая поверхность может иметь различные формы – от простых шлифованных поверхностей до сложных геометрических профилей. Использование оптимального дизайна позволит достичь наилучших результатов при бурении.

Обработка и формообразование

После проектирования следует перейти к обработке и формообразованию режущей поверхности. На этом этапе происходит физическое создание формы и поверхности бура. Процедуры обработки, такие как точение, шлифование и полировка, помогут достичь требуемого качества режущей поверхности. Точность и внимание к каждому этапу обработки существенно влияют на характеристики и производительность бура.

| Преимущества | Недостатки |

|---|---|

| Высокая эффективность бурения | Сложность выбора оптимального материала |

| Долгий срок службы | Необходимость использования специализированного оборудования для обработки |

| Повышенная точность в работе | Трудоемкий этап формообразования |

Правильно подобранная и качественно изготовленная режущая поверхность является неотъемлемой частью своего собственного бура. Тщательно продуманный выбор материала, с учетом его характеристик и особенностей, профессиональная разработка и точное выполнение обработки – эти факторы определяют успешность работы бура и достижение желаемых результатов.

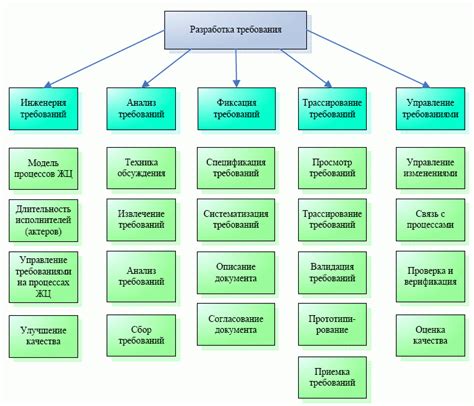

Анализ требований и особенностей задачи

В данном разделе представлен анализ требований и особенностей задачи, связанной с созданием собственного приспособления для сверления отверстий.

- Изучение необходимости создания собственного инструмента для сверления отверстий.

- Анализ существующих рыночных предложений и их ограничений.

- Определение требуемых характеристик и функциональности будущего инструмента.

- Исследование возможных материалов и технологий для изготовления.

- Учет особенностей работы с подобными инструментами и проблем, с которыми пользователи могут столкнуться.

- Разработка концепции инструмента, учитывающей выявленные требования и особенности задачи.

- Оценка потенциальных преимуществ и недостатков создания собственного инструмента в сравнении с рыночными предложениями.

- Планирование процесса разработки и производства с учетом временных, финансовых и ресурсных ограничений.

Вся информация, полученная в результате анализа требований и особенностей задачи, будет использоваться для дальнейшего проектирования и изготовления приспособления для сверления отверстий, оптимизированного под конкретные потребности и условия эксплуатации.

Выбор подходящего материала для создания режущей поверхности

- Основными критериями при выборе материала для режущей поверхности являются прочность, твердость и износостойкость.

- Прочность обеспечивает долговечность инструмента и его способность выдерживать значительные нагрузки при сверлении.

- Твердость позволяет режущей поверхности сохранять остроту и эффективность сверления, минимизируя ее износ.

- Износостойкость определяет способность материала противостоять износу и сохранять свои характеристики при работе с различными материалами.

В зависимости от специфики задачи и материалов, с которыми предстоит работать, следует выбирать подходящий материал для создания режущей поверхности. Среди распространенных материалов можно выделить:

- Высококачественные стали, такие как быстрорежущие стали, обладающие высокой прочностью и твердостью.

- Карбидные материалы, например, карбид вольфрама, которые обеспечивают высокую износостойкость и твердость.

- Керамические материалы, которые отличаются высокой твердостью и устойчивостью к высоким температурам.

- Алмазные покрытия, обладающие высокой износостойкостью и способностью обрабатывать твердые материалы.

При выборе материала для режущей поверхности, следует учитывать не только его свойства, но и бюджет, а также требования по точности и скорости сверления. Комбинация оптимальных характеристик материала и правильного подхода к его использованию поможет обеспечить эффективное и качественное сверление.

Вопрос-ответ

Какой стержень лучше выбрать для изготовления своего drill бита?

Для изготовления своего drill бита рекомендуется использовать стальной стержень. Сталь обладает достаточной прочностью и износостойкостью, что позволяет биту эффективно выполнять свою функцию. Убедитесь, что стержень имеет ровную поверхность и не имеет трещин, чтобы обеспечить долговечность drill бита.

Какими инструментами можно заточить сверло для drill бита?

Для заточки сверла для drill бита можно использовать приспособление для заточки. Это инструмент, который позволяет выдержать определенный угол заточки и создать острую кромку сверла. Кроме того, можно воспользоваться шлифовальной машиной с наждачной бумагой для удаления остатков и придания сверлу нужной формы.

Существует ли определенный диаметр сверла для drill бита?

Диаметр сверла для drill бита может варьироваться в зависимости от ваших потребностей. Определенный диаметр выбирается в соответствии с конкретной задачей. Например, для просверливания отверстий разного диаметра вам понадобятся сверла разных размеров. Выбор диаметра сверла зависит от материала, который вы собираетесь сверлить.

Какой материал нужен для изготовления своего собственного drill бита?

Для изготовления своего собственного drill бита вам понадобится карбидный сплав или высококачественная сталь. Эти материалы обладают высокой прочностью и обеспечивают хорошую производительность при сверлении.