В мире строительства и ремонта каждый мастер рано или поздно сталкивается с проблемой, которую нельзя просто так оставить без ответа. Как обеспечить эффективность работы инструмента, достигнуть идеального результата, используя альтернативные подходы? Специалисты и изобретатели не останавливаются перед такими вопросами, и одним из результатов их упорного творчества стал уникальный шнек для бура - надежное и производительное приспособление, приносящее ощутимую пользу в различных сферах деятельности.

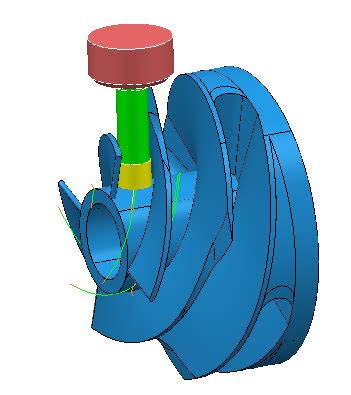

Этот необычный инструмент, известный также как винтовой бур, выполняет функцию сверления и погружения в грунт или другие материалы с высокой точностью и производительностью. Чем же он отличается от обычного бура? Секрет кроется в его конструкции, объединяющей винтовой элемент с приводом и шнеком - цилиндрическим наконечником со спиральной прорезью на поверхности исключительной прочности.

Мастерская техника в изготовлении шнеков для бура не знает границ: каждый изготавливаемый шнек является творением мастера в полевых условиях. Здесь нет места для жестких инструкций и шаблонных решений. В этом процессе проявляется индивидуальность и креативность мастера, позволяющая создать шнек, идеально соответствующий специфике отдельного дела или проекта. Сочетание инженерного мышления и экспериментирования превращает обычный шнек для бура в настоящий произведение искусства механики.

Разнообразие способов и материалов для изготовления шнека

Существует множество подходов и различных материалов, которые можно использовать при создании шнека. Изготовление этой важной детали предполагает учет различных факторов, таких как тип работы, требования к прочности и эффективности, а также доступность материалов и инструментов.

При изготовлении шнека можно использовать разнообразные материалы: от металлических сплавов до полимеров. Выбор конкретного материала зависит от его свойств и планируемого использования шнека. Некоторые материалы обладают высокой прочностью, что делает их идеальными для работы с твердыми грунтами, в то время как другие предлагают лучшую износостойкость или устойчивость к химическим воздействиям.

Также важно учесть, что существуют различные способы изготовления шнеков. Относительно простые и недорогие методы предполагают ручную обработку и формирование шнека с помощью столярных или металлических инструментов. С другой стороны, современные технологии, такие как CNC-фрезерование или 3D-печать, позволяют получить более сложные и точные изделия с минимальным участием человека.

Использование шнека с правильными характеристиками и изготовленного с использованием оптимальных материалов и методов поможет повысить производительность и эффективность бура, а также увеличить его срок службы. При выборе метода и материала для изготовления шнека необходимо учитывать конкретные условия работы и требования к инструменту, чтобы обеспечить надежность и качество его работы в долгосрочной перспективе.

Выбор подходящего размера и формы шнека для разных типов грунта

При работе с супесчанистыми грунтами, такими как песок или глина, рекомендуется выбирать шнеки с ясно выраженной резьбой, которая обеспечивает хорошую адгезию и позволяет эффективно перекидывать и перемещать грунт. Для сжатых грунтов, таких как скала или асфальт, идеальными вариантами являются шнеки с острыми кромками и зубьями, которые способны проникать в твердые материалы и обеспечивать высокую производительность.

Необходимо также учитывать диаметр и длину шнека. Для работы с мягкими грунтами рекомендуется выбирать шнеки большего диаметра, чтобы обеспечить стабильность и предотвратить проваливание. Для хорошей проходимости шнека через грунт рекомендуется устанавливать его длину на уровне, достаточном для достижения нужной глубины скважины или отверстия.

Безопасность и эффективность работы с бурами напрямую зависят от правильного подбора размера и формы шнека для конкретного типа грунта. Учитывая особенности каждого типа, можно достичь оптимальных результатов и значительно повысить производительность в работе.

Изготовление шнека с учетом требований прочности и долговечности

Этот раздел посвящен процессу создания шнека для бура, учитывая важность обеспечения достаточной прочности и долговечности данной детали. Здесь мы рассмотрим основные этапы изготовления, включая выбор материалов, процесс обработки и оптимальные техники.

Перед началом изготовления шнека следует тщательно подобрать материал, который обладает высокой прочностью и устойчивостью к износу. Вариантами материалов могут быть стальные сплавы, нержавеющая сталь или титан. Выбор материала зависит от конкретных условий эксплуатации, типа почвы и желаемой долговечности.

Следующим шагом в изготовлении шнека является обработка материала для достижения необходимой формы и структуры. Популярными методами обработки являются токарная и фрезерная обработка, где возможно создание сложных геометрических форм и резьб. Ручная обработка также может использоваться, особенно при создании шнеков малых размеров.

Прочность и долговечность шнека могут быть улучшены путем применения различных техник упрочнения. Например, термическая обработка, такая как закалка, может значительно повысить прочность материала. Также возможно использование защитного покрытия для улучшения его стойкости к коррозии и износу.

Помимо выбора материала и процесса обработки, важно учесть конструктивные особенности шнека. Оптимальная геометрия, например, с учетом угла спирали и формы кончика, может повысить эффективность работы бура и уменьшить нагрузку на шнек.

В итоге, при изготовлении шнека для бура важно учитывать требования прочности и долговечности. Правильный выбор материала, оптимальный процесс обработки и учет конструктивных особенностей позволят создать шнек, который будет эффективно выполнять свою функцию на протяжении длительного времени.

Применение эксклюзивных приемов сварки для формирования специализированного элемента

В рамках обсуждаемой темы рассматривается применение уникальных техник сварки, которые применяются при создании специализированного элемента, выполняющего функцию шнека. Уникальные особенности этих приемов позволяют обеспечить максимальную эффективность и надежность работы шнека в условиях высоких нагрузок и требований к точности передвижения.

Использование специализированных техник сварки позволяет создавать шнеки с уникальными характеристиками. Отличительными особенностями таких техник являются возможность формирования определенных геометрических форм, повышенная прочность соединения, а также учет требований к износостойкости и долговечности шнека.

Одним из важных аспектов при создании шнека является выбор оптимальной методики сварки. Среди наиболее эффективных техник можно выделить методы TIG (WIG), MIG (MAG), плазменную сварку, аргонодуговую сварку и другие. Эти методы обеспечивают контролируемость и качество сварочного соединения, а также способствуют минимизации деформаций и повышению металлургической структуры.

Уникальной особенностью применения отдельных методов является возможность создания шнека с повышенными оперативными характеристиками в различных условиях эксплуатации. Например, использование TIG (WIG)-сварки позволяет получить равномерное и ударопрочное сварное соединение, что обеспечивает надежность работы шнека при выполнении сложных задач.

Улучшение работы шнека путем обработки его поверхности

В данном разделе мы рассмотрим несколько рекомендаций по обработке поверхности шнека, которые могут значительно повысить его эффективность в процессе использования.

Во-первых, одним из важных аспектов является правильная подготовка поверхности шнека перед его использованием. Необходимо удалить все загрязнения, такие как пыль, грязь или ржавчину, которые могут препятствовать нормальному функционированию шнека. Для этого рекомендуется использовать специальные средства для очистки и протирания поверхности.

Во-вторых, обработка поверхности шнека с использованием смазочных материалов может существенно повысить его скольжение и снизить трение между шнеком и материалом. Это позволяет уменьшить нагрузку на шнек, снизить износ и повысить его срок службы. При выборе смазки необходимо учитывать особенности используемого материала и условия эксплуатации шнека.

Дополнительно, рекомендуется применять технику поверхностного упрочнения шнека. Она позволяет улучшить его прочность, износостойкость и устойчивость к различным внешним воздействиям. Вариантов поверхностного упрочнения существует множество, включая нанесение специальных покрытий, закалку, наращивание слоев материалов и другие методы.

Кроме того, большое внимание следует уделить контролю качества обработки поверхности. Неправильное выполнение этапов обработки может привести к деформации шнека или повреждению его поверхности, что отрицательно скажется на его работоспособности. Поэтому важно следить за каждым шагом обработки и своевременно корректировать процесс при необходимости.

| Рекомендации по улучшению работы шнека: |

|---|

| - Подготовка поверхности шнека перед использованием |

| - Использование смазочных материалов для снижения трения |

| - Применение техники поверхностного упрочнения |

| - Контроль качества обработки поверхности шнека |

Тонкости установки шнека на бур: секреты успешного монтажа

В этом разделе мы рассмотрим важные нюансы и тонкости правильного монтажа шнека на бур, которые помогут вам достичь оптимальных результатов. Процесс установки шнека требует внимательности и умения учитывать различные факторы, чтобы обеспечить надежное и безопасное соединение.

Перед началом установки следует учесть особенности типовой конструкции шнека и подготовить все необходимые инструменты и материалы. Шнеки бывают разных размеров, форм и изготавливаются из различных материалов, поэтому важно выбрать правильный размер и тип шнека для конкретной задачи.

- Тщательно очистите бур от грязи и пыли перед монтажом шнека.

- Обратите внимание на наличие гладкой поверхности на конце бура, чтобы обеспечить легкое скольжение шнека.

- Учитывайте правильное направление зубьев шнека при установке – они должны быть направлены вниз, для более эффективного проникания в грунт.

- Регулируйте глубину, на которую шнек должен войти в землю, с учетом характеристик почвы и вида выполняемой работы.

- Плотно закручивайте шнек на бур, обеспечивая надежное соединение. Оставьте небольшой зазор между шнеком и буром для предотвращения заклинивания и облегчения извлечения.

При монтаже шнека на бур помните о важности соблюдения безопасности и правильного применения инструментов. Проверьте и убедитесь, что все имеющиеся элементы в хорошем состоянии, иначе замените их перед работой. Следуя этим рекомендациям, вы сможете достичь наилучших результатов и обеспечить долговечность вашего шнека и бура.

Примеры удачного применения своими руками изготовленных винтовых механизмов для глубинных работ

В данном разделе мы рассмотрим несколько примеров успешного использования собственноручно изготовленных винтовых механизмов в работе, связанной с выполнением глубинных буровых операций.

Начнем с примера применения самодельного шнека для буровых работ при возведении фундаментов забора. Вместо использования стандартного шнека, мастер решил создать свой уникальный винтовой механизм, который справился с задачей более эффективно и экономически выгодно. Благодаря использованию самодельного шнека удалось достичь более точных и быстрых результатов, а также сэкономить значительное количество времени и средств.

Еще одним примером применения самодельного винтового механизма является его использование при установке металлических опор линии электропередач. В данном случае, мастер создал специальный шнек, который позволил легко и быстро пробурить отверстия для опор, обеспечивая надежную фиксацию и стабильность конструкции. Использование самодельного шнека позволило снизить затраты на аренду и приобретение дорогостоящего специализированного оборудования.

Один из наиболее интересных примеров успешного применения самодельного шнека для буровых работ - его использование в ландшафтном дизайне. Мастер разработал специальный винтовой механизм для создания уникальных колодцев и прудов. Данное решение позволило осуществлять точное и аккуратное бурение, что способствовало созданию гармоничных и функциональных элементов в ландшафтном оформлении.

Приведенные выше примеры демонстрируют, что самодельные шнеки для буровых работ могут быть очень эффективными инструментами в различных сферах деятельности. Они позволяют достичь более точных результатов, увеличить скорость выполнения работ и снизить затраты на оборудование. Важно помнить, что при создании и использовании собственных шнеков необходимо соблюдать все технические требования и обеспечивать безопасность работников и окружающей среды.

Преимущества и недостатки изготовления своего шнека для бура

Создание собственного шнека для бура представляет собой возможность решить несколько проблем, которые могут возникнуть в процессе использования стандартных комплектующих. Это может быть выгодным вариантом, особенно для опытных пользователей, которые хотят получить более точный контроль над процессом бурения. Тем не менее, самостоятельное изготовление шнека имеет свои преимущества и недостатки, которые следует учитывать.

Преимущества:

1. Экономия денег: Самостоятельное изготовление шнека позволяет сэкономить средства, которые могут быть затрачены на приобретение готового комплектующего. Оптимизация расходов на оборудование может быть особенно полезна для предпринимателей и людей, занятых в промышленности, где буровое оборудование является неотъемлемой частью работы.

2. Индивидуальность и гибкость: Самостоятельное изготовление позволяет создать уникальный шнек, адаптированный под конкретные потребности пользователя. Это может включать различные параметры, такие как глубина бурения, тип грунта и определенные требования. Такой подход обеспечивает большую гибкость и возможность работы в разных условиях.

Недостатки:

1. Необходимое оборудование и навыки: Изготовление идеального шнека требует специального оборудования и опытных навыков сварочных работ. Не каждый пользователь может иметь доступ или опыт в таких областях, что может снизить эффективность и результативность процесса.

2. Время и усилия: Проектирование и изготовление собственного шнека отнимают время и требуют усилий. Если у пользователя есть возможность приобрести готовый шнек, это может оказаться более выгодным с практической точки зрения, поскольку это позволит быстрее приступить к основной задаче - бурению.

В итоге, решение самостоятельно изготовить шнек для бура может быть оправданным в некоторых случаях, но его эффективность и выгодность зависят от конкретных потребностей и возможностей пользователя. Обязательно учитывайте преимущества и недостатки этого подхода перед принятием решения.

Вопрос-ответ

Какими материалами можно изготовить шнек для бура?

Шнек для бура можно изготовить из различных материалов, в том числе из стали, нержавеющей стали, твердосплавных сплавов и даже пластика. Выбор материала зависит от условий эксплуатации и требуемой прочности.

Какой диаметр шнека лучше выбрать?

Выбор диаметра шнека зависит от типа работ, которые необходимо выполнить. Для мелких работ и сверления отверстий в дереве или гипсокартоне подойдет шнек маленького диаметра. Для более крупных работ, например, сверления отверстий в бетоне, следует выбрать шнек большего диаметра.

Каковы основные этапы изготовления шнека для бура?

Изготовление шнека для бура включает несколько этапов. Сначала необходимо выбрать подходящий материал и диаметр шнека. Затем производится обработка материала с использованием специального оборудования и инструментов. После этого шнек подвергается термической обработке для повышения его прочности. Наконец, шнек проходит контроль качества и, при необходимости, выполняется доводка.

Каковы лучшие методы использования шнека для бура?

Лучший метод использования шнека для бура зависит от условий работы. В общем случае, рекомендуется применять шнек с правильно подобранным диаметром для соответствующих задач. Важно также правильно подобрать скорость и силу вращения бура в зависимости от материала, в котором выполняется сверление. Дополнительно можно использовать специальные масла или смазки для снижения трения и повышения эффективности работы.

Можно ли сделать шнек для бура в домашних условиях?

Да, возможно изготовить шнек для бура в домашних условиях при наличии некоторого инструмента и материалов. Для этого необходимо выбрать подходящий материал, например, сталь или твердосплавный сплав, и использовать подходящий инструмент для обработки материала, например, токарный станок или фрезерный станок. Однако, для получения высококачественного и прочного шнека рекомендуется обратиться к специалистам или приобрести готовый шнек.

Как сделать шнек для бура своими руками?

Для создания шнека для бура своими руками, вам понадобится толстая металлическая полоса, шлифовальный станок, сварочный аппарат и инструменты для изготовления отверстия. Сначала, нарисуйте и вырежьте желаемую форму шнека на металлической полосе. Затем, используя шлифовальный станок, отшлифуйте края полосы, чтобы они стали острыми. После этого, с помощью сварочного аппарата, прикрепите полосу к трубке или куску металла, который будет вставляться в бур. Наконец, проверьте качество и прочность конструкции перед использованием.

Какие материалы лучше всего подойдут для изготовления шнека для бура?

Для изготовления шнека для бура можно использовать различные материалы. Однако, наиболее распространенными являются сталь и нержавеющая сталь. Эти материалы обладают высокой прочностью и износостойкостью, что делает их идеальными для работы с землей и камнями. При выборе материала для шнека следует также обратить внимание на его совместимость с выбранным буром и его диаметром.